Eine sehr wichtige Information über den Messerkasten ist der Schnittparameter, der auch als die drei Schneidelemente bezeichnet wird, aus denen er bestehtVc=***m/min,fn=***mm/r,ap=**mm auf der Box.Bei diesen Daten handelt es sich um vom Labor ermittelte theoretische Daten, die uns einen Referenzwert liefern können.Die eigentliche Programmierung und Verarbeitung erfordert jedoch in der Regel GeschwindigkeitS=**, fütternF=** und der Schnittumfang. Wie können wir also die Daten auf der Box in die Daten umwandeln, die wir benötigen?

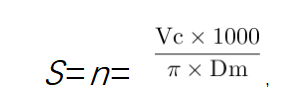

Spulengeschwindigkeit

Dabei handelt es sich um die Spindeldrehzahl, die wir normalerweise bei der Programmierung berücksichtigen müssen. Sie bezieht sich auf die Drehzahl pro Minute (U/min) des Spannfutters und des Werkstücks.Dmist der Werkstückdurchmesser nach dem Schneiden undVcbezieht sich auf den Schnittgeschwindigkeitsbereich auf der Verpackung.Mit dieser Formel und der Richtgeschwindigkeit des Herstellers können wir die theoretische Geschwindigkeit berechnen.

Je höher die Geschwindigkeit der Werkzeugmaschine ist, desto höher ist die Schneidleistung und die Effizienz ist der Gewinn.Daher ist es notwendig, die Arbeitsbedingungen und die Liniengeschwindigkeit vollständig zu berücksichtigen und die Geschwindigkeit zum Schneiden so weit wie möglich zu erhöhen.

Darüber hinaus sollte die Wahl der Geschwindigkeit entsprechend den Schneidwerkzeugen unterschiedlicher Materialien bestimmt werden.Beispielsweise ist bei der Bearbeitung von Stahlteilen mit Schnellarbeitsstahl die Rauheit besser, wenn die Geschwindigkeit niedrig ist, während die Rauheit bei Hartmetallwerkzeugen besser ist, wenn die Geschwindigkeit hoch ist.Darüber hinaus sollte bei der Bearbeitung schlanker Wellen oder dünnwandiger Teile darauf geachtet werden, die Drehzahl so anzupassen, dass der Resonanzbereich des Teils vermieden wird, um zu verhindern, dass Vibrationslinien die Oberflächenrauheit beeinflussen.

Schnittgeschwindigkeit Vc

Vcist die Schnittgeschwindigkeit, die als Produkt aus Durchmesser, π und Spindeldrehzahl definiert ist und sich auf die Oberflächengeschwindigkeit bezieht, mit der sich das Werkzeug am Werkstück entlang bewegt.Daher ist aus der Formel ersichtlich, dass bei unterschiedlichem Durchmesser des Werkstücks auch die Schnittgeschwindigkeit unterschiedlich ist.Je größer der Durchmesser, desto höher die Schnittgeschwindigkeit.

Im Allgemeinen kann die Schnittgeschwindigkeit ohne Berücksichtigung des Werkzeugverschleißes entsprechend erhöht werden, was die Produktionseffizienz verbessern und zur Verbesserung der Oberflächenqualität des Werkstücks beitragen kann.

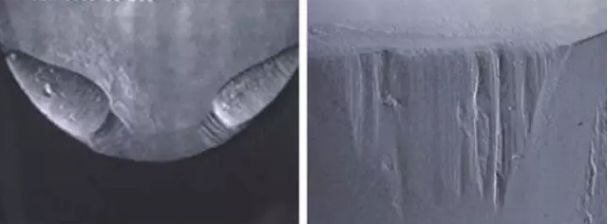

Die Schnittgeschwindigkeit ist jedoch der wichtigste Faktor, der den Werkzeugverschleiß beeinflusst.Eine zu hohe Schnittgeschwindigkeit führt aufgrund von Flankenverschleiß, beschleunigtem Kolkverschleiß, geringer Produktionseffizienz usw. zu einer schlechten Oberflächenqualität der Teile.

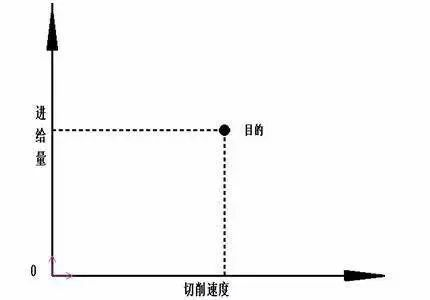

Wenn man bedenkt, dass die Schnittgeschwindigkeit der wichtigste Einzelfaktor ist, der die Oberfläche des Werkstücks beeinflusst, kann die Bestimmung der optimalen Schnittgeschwindigkeit normalerweise anhand des folgenden Bildes beschrieben werden.

Vorschubgeschwindigkeitfn

fnist die Vorschubgeschwindigkeit, die sich auf die Verschiebung pro Umdrehung des Werkzeugs relativ zum rotierenden Werkstück bezieht.Der Vorschub beeinflusst die Form der Eisenspäne, was zu Spanbrüchen, Verwicklungen usw. führt.

Im Hinblick auf die Beeinträchtigung der Werkzeugstandzeit gilt: Wenn die Vorschubgeschwindigkeit zu gering ist, wird die Werkzeugstandzeit durch den Freiflächenverschleiß stark verkürzt.Der Vorschub ist zu groß, die Schnitttemperatur steigt und auch der Freiflächenverschleiß nimmt zu, aber der Einfluss auf die Standzeit ist geringer als der der Schnittgeschwindigkeit.

Schnitttiefeap

apist die Schnitttiefe, was wir oft sagen, die Schnittmenge, die sich auf den Unterschied zwischen der unbearbeiteten Oberfläche und der bearbeiteten Oberfläche bezieht.

Eine zu geringe Schnitttiefe führt zu Kratzern, schneidet die oberflächengehärtete Schicht des Werkstücks ab und verkürzt die Standzeit des Werkzeugs.Wenn die Oberfläche des Werkstücks eine gehärtete Schicht (d. h. schwarze Haut auf der Oberfläche) aufweist, sollte die Schnitttiefe innerhalb des zulässigen Leistungsbereichs der Werkzeugmaschine so groß wie möglich gewählt werden, um eine Spitze zu vermeiden Das Werkzeug schneidet nur die oberflächengehärtete Schicht des Werkstücks, was zu ungewöhnlichem Verschleiß oder sogar zu Schäden an der Werkzeugspitze führt.

Darüber hinaus bezieht sich der YBG205 auf dem Klingenkasten auf die Werkzeugsorte.Die den Werkzeugsorten entsprechenden Werkstückmaterialien sind bei jedem Unternehmen unterschiedlich.Wenn Sie also die für Ihr Werkstückmaterial geeignete Werkzeugsorte ermitteln möchten, müssen Sie die Musterbroschüre des entsprechenden Unternehmens konsultieren, die ich hier nicht im Detail vorstellen werde.

Zeitpunkt der Veröffentlichung: 08.03.2023