1.G73 (Spanbrechzyklus) wird normalerweise zum Bearbeiten von Löchern verwendet, deren Tiefe das Dreifache des Bohrerdurchmessers überschreitet, jedoch die effektive Kantenlänge des Bohrers nicht überschreitet. 2.G81 (Flachlochzyklus) wird normalerweise zum Bohren von Mittellöchern und Anfasen verwendet und überschreitet nicht die effektive Kantenlänge des Bohrers. Lochbearbeitung mit 3-fachem Durchmesser Mit dem Aufkommen von Werkzeugen mit Innenkühlung wird dieser Zyklus zur Verbesserung der Bearbeitungseffizienz auch zum Bohren von 3 ausgewählt. G83 (Tieflochzyklus) wird normalerweise für die Bearbeitung tiefer Löcher verwendet.

Xinfa CNC-Werkzeuge zeichnen sich durch gute Qualität und niedrigen Preis aus. Weitere Informationen finden Sie unter:

CNC-Werkzeughersteller – China CNC-Werkzeugfabrik und Lieferanten (xinfatools.com)

Die Maschine ist mit einer Spindelmittenkühlung (Wasserauslass) ausgestattet.

Das Gerät unterstützt auch die zentrale Kühlung (Wasserauslass)

Die Wahl von G81 zur Bearbeitung von Löchern ist die beste Wahl

Das Hochdruckkühlmittel leitet nicht nur die beim Bohren entstehende Wärme ab, sondern schmiert auch die Schneidkante schneller. Durch den hohen Druck werden auch die Bohrspäne direkt gebrochen, so dass die entstehenden kleinen Späne im Takt des Hochdruckwasserstroms aus dem Loch ausgetragen werden. Dadurch wird Werkzeugverschleiß durch Nachschneiden vermieden und die Qualität des bearbeiteten Lochs verringert. Da es keine Probleme mit der Kühlung, Schmierung und Spanabfuhr gibt, ist es die sicherste und effizienteste Lösung unter den drei Bohrzyklen.

Das Material ist schwer zu brechen, aber die sonstigen Arbeitsbedingungen sind gut

Wenn keine Spindelmittenkühlung vorhanden ist (Wasserauslass)

Die Verwendung von G73 ist eine gute Wahl

Dieser Zyklus erreicht den Spanbruch durch eine kurze Pausenzeit oder einen kurzen Werkzeugrückzugsweg, erfordert jedoch eine gute Spanabfuhrfähigkeit des Bohrers. Durch eine glattere Späneabfuhrnut können die Späne schneller abgeführt werden, wodurch Probleme beim nächsten Bohren vermieden werden. Die Späne verheddern sich und zerstören dadurch die Qualität des Lochs. Auch der Einsatz von Druckluft als Hilfsmittel zur Spanabfuhr bietet sich an.

Wenn die Arbeitsbedingungen instabil sind

Die Verwendung von G83 ist die sicherste Wahl

Bei der Tieflochbearbeitung kommt es zu einem zu schnellen Verschleiß, da die Schneidkante des Bohrers nicht rechtzeitig gekühlt und geschmiert werden kann. Aufgrund der Tiefe ist es auch schwierig, die Späne im Loch rechtzeitig abzutransportieren. Wenn die Späne in der Spannut das Kühlmittel verstopfen, verringert sich nicht nur die Lebensdauer des Werkzeugs erheblich, sondern die Späne machen auch die Innenwand des bearbeiteten Lochs aufgrund des sekundären Schneidens rauer, wodurch ein weiterer Teufelskreis entsteht.

Wenn Sie das Werkzeug jedes Mal auf die Referenzhöhe -R anheben, wenn Sie eine kleine Strecke -Q bohren, eignet es sich möglicherweise besser für die Bearbeitung in der Nähe des Lochbodens, die Bearbeitung der ersten Hälfte des Lochs nimmt jedoch viel Zeit in Anspruch Loch, das unnötigen Abfall verursacht.

Gibt es einen optimierteren Weg?

Hier sind zwei Methoden der G83-Tieflochzirkulation:

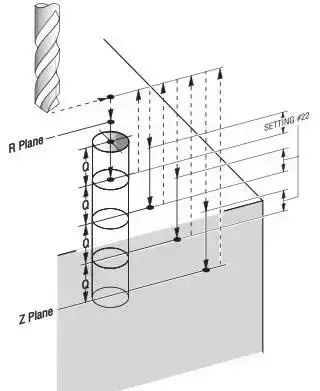

1: G83 X_ Y_ Z_ R_ Q_ F_

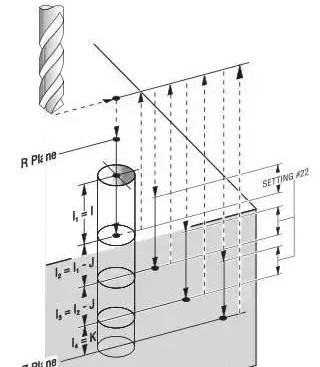

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

Bei der ersten Methode ist der Q-Wert ein konstanter Wert, was bedeutet, dass vom oberen bis zum unteren Ende des Lochs jedes Mal die gleiche Tiefe für die Bearbeitung verwendet wird. Aus Gründen der Verarbeitungssicherheit wird in der Regel der kleinste Wert gewählt. , was auch eine minimale Zerspanungsrate bedeutet und praktisch viel Bearbeitungszeit verschwendet.

Bei der zweiten Methode wird die Tiefe jedes Schnitts durch I, J bzw. K dargestellt:

Wenn die Oberseite des Lochs in gutem Zustand ist, können wir einen größeren I-Wert einstellen, um die Verarbeitungseffizienz zu verbessern.

Wenn die Arbeitsbedingungen in der Mitte des Lochs normal sind, verwenden wir einen schrittweise verringerten J-Wert, um Sicherheit und Effizienz zu gewährleisten; Wenn die Arbeitsbedingungen am Boden des Lochs schlecht sind, legen wir den K-Wert fest, um die Sicherheit der Verarbeitung zu gewährleisten.

Im tatsächlichen Einsatz kann die zweite Methode Ihre Bohreffizienz um 50 % steigern und kostet nichts!

Zeitpunkt der Veröffentlichung: 27. Mai 2024