Die Qualitätsanforderungen an Schweißkonstruktionen, Schweißprodukte und Schweißverbindungen sind vielfältig. Dazu gehören interne Anforderungen wie gemeinsame Leistung und Organisation. Dabei dürfen keine Mängel in Aussehen, Form, Maßhaltigkeit, Schweißnahtbildung, Oberflächen- und Innenfehlern vorliegen. Um sie schnellstmöglich zu erkennen und Probleme zu lösen, wird häufig zunächst eine makroskopische Analyse eingesetzt, gefolgt von einer detaillierten mikroskopischen Analyse, falls erforderlich.

Der wichtigste Inhalt der Makroanalyse ist die Fehleranalyse von Schweißverbindungen. Hauptsächlich unter Verwendung der Strukturanalysemethode mit geringer Vergrößerung des metallografischen Mikroskops werden die durch die Schweißverbindungen erzeugten inneren Defekte durch metallografische geringe Vergrößerung untersucht, und die Ursachen der Defekte werden mit der Mikrostrukturanalyse mit hoher Vergrößerung sowie Methoden zur Vermeidung und Vermeidung ermittelt Es wurde festgestellt, dass die Eliminierung die Qualität der Schweißverbindungen verbessert. Qualität.

Durch Probenahme, Schleifen, Ätzen und Fotografieren mit geringer Vergrößerung können wir die makroskopischen Mängel von Schweißverbindungen klar und intuitiv prüfen und in Kombination mit den entsprechenden Schweißnormen beurteilen, ob der Schweißprozess, die Schweißarbeiter und die Schweißkonstruktionen den Anforderungen genügen die entsprechenden Anforderungen. Anforderungen.

Je nach Entstehungsursache und Fehlerform lassen sich Schweißmakrofehler hauptsächlich in die folgenden Kategorien einteilen:

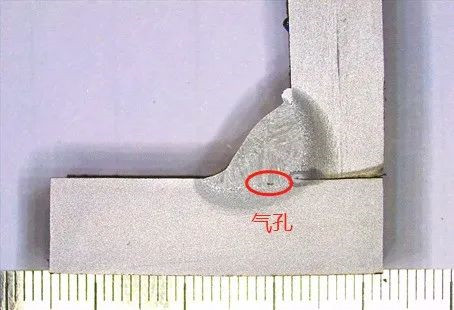

1. Spaltöffnungen

Während des Kristallisationsprozesses des Schweißbades können einige Gase im Schweißspiegel verbleiben und Poren bilden, da sie keine Zeit zum Entweichen haben.

Porosität ist ein häufiger Defekt bei Schweißverbindungen. Porosität tritt nicht nur an der Oberfläche der Schweißnaht auf, sondern häufig auch im Inneren der Schweißnaht. Es ist mit einfachen Methoden während der Schweißproduktion nicht leicht zu erkennen, was zu ernsthaften Schäden führen kann.

Schweißporen, die innerhalb der Schweißnaht auftreten, werden Innenporen genannt, und Poren, die sich nach außen öffnen, werden meist Oberflächenporen genannt.

2. Schlackeneinschluss

Bei Schlackeneinschlüssen handelt es sich um geschmolzene Schlacke oder andere nichtmetallische Einschlüsse in der Schweißnaht, die einen häufigen Fehler in der Schweißnaht darstellen.

Beim Schweißen mit flussmittelgefülltem Metalldraht, beispielsweise beim Unterpulverschweißen, wird der Staub aufgrund schlechter Ablagerung zu Schlacke, oder beim CO2-Schweißverfahren ohne Flussmittel entsteht durch das Desoxidationsprodukt Schlacke, die im mehrschichtigen Schweißgut verbleibt. Kann Schlackeneinschlüsse bilden.

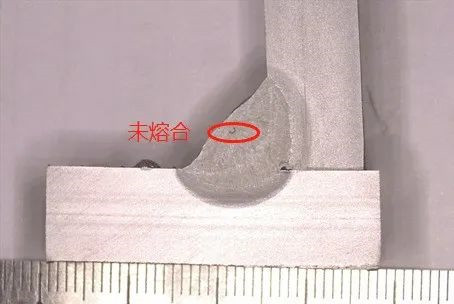

3. Unzureichende Penetration und Fusion

Unter unvollständiger Durchdringung versteht man den an der Verbindungswurzel verbliebenen Teil, der beim Schweißen nicht vollständig durchdrungen wird.

Mangelnde Fusion ist ein häufiger Defekt. Damit ist der örtliche Restspalt zwischen dem geschmolzenen Schweißgut und dem Grundwerkstoff bzw. zwischen benachbarten Schweißraupen und Schweißlagen gemeint. Das Grundmetall und das Grundmetall werden beim Punktschweißen nicht vollständig geschmolzen und verbunden. Einige werden als nicht verschmolzen bezeichnet.

Xinfa-Schweißgeräte zeichnen sich durch hohe Qualität und niedrigen Preis aus. Weitere Informationen finden Sie unter: Schweiß- und Schneidhersteller – China Schweiß- und Schneidfabrik und Lieferanten (xinfatools.com)

4. Risse

Schweißrisse werden je nach Form und Ursache in Heißrisse (Kristallrisse, Hochtemperatur-Verflüssigungsrisse, Polygonalrisse), Kaltrisse (verzögerte Risse, Verfestigungsrisse, Risse mit geringer Plastizität), Wiedererwärmungsrisse und Lamellenrisse unterteilt. Riss usw.

5. Unterschnitt

Undercut wird manchmal auch Undercut genannt. Dabei handelt es sich um eine Rille, die tiefer als die Oberfläche des Grundmetalls an der Schweißnahtspitze liegt, da das abgeschiedene Metall den geschmolzenen Teil des Grundmetalls beim Schweißen nicht vollständig bedeckt. Es entsteht dadurch, dass der Schweißlichtbogen die Kante der Schweißverbindung schmilzt. Die Lücke, die das geschmolzene Metall vom Schweißstab hinterlässt, wird nicht aufgefüllt.

Ein zu tiefer Hinterschnitt schwächt die Festigkeit der Verbindung und kann auch zu strukturellen Schäden am Hinterschnitt führen.

6. Sonstige Mängel

Zusätzlich zu den oben genannten Mängeln gehören zu den häufigsten Mängeln an Schweißnähten Lockerheit, Kälteisolierung, Durchbrennen, Schweißknötchen, Lunker, Grübchen, Durchhang, ungleichmäßige Schweißnahtgröße, übermäßige Konkavität/Konvexität und ein falscher Schweißnahtwinkel. Warten.

Zeitpunkt der Veröffentlichung: 27. Mai 2024