Verzinktes Stahlrohr bietet den doppelten Vorteil von Korrosionsbeständigkeit und langer Lebensdauer, und der Preis ist relativ niedrig, so dass die Nutzungsrate jetzt immer höher wird, aber einige Benutzer achten beim Schweißen von verzinkten Rohren nicht darauf, was verursacht wurde Einige unnötige Probleme. Auf welche Probleme sollte beim Schweißen verzinkter Rohre geachtet werden?

01 Die Prämisse ist Polieren

Die verzinkte Schicht an der Schweißnaht muss abgeschliffen werden, da es sonst zu Blasen, Trachomen, Fehlschweißungen etc. kommt. Außerdem wird die Schweißnaht spröde und die Steifigkeit verringert.

02 Schweißeigenschaften von verzinktem Stahl

Verzinkter Stahl ist im Allgemeinen mit einer Zinkschicht auf der Außenseite von kohlenstoffarmem Stahl beschichtet, und die verzinkte Schicht ist im Allgemeinen 20 µm dick. Zink hat einen Schmelzpunkt von 419 °C und einen Siedepunkt von etwa 908 °C. Beim Schweißen schmilzt Zink zu einer Flüssigkeit, die auf der Oberfläche des Schmelzbades oder an der Schweißnahtwurzel schwimmt. Zink hat eine große Feststofflöslichkeit in Eisen, und flüssiges Zink erodiert das Schweißgut tief entlang der Korngrenze, und Zink mit einem niedrigen Schmelzpunkt bildet eine „Flüssigmetallversprödung“. Gleichzeitig können Zink und Eisen intermetallische Sprödverbindungen bilden, wobei diese Sprödphasen die Plastizität des Schweißgutes herabsetzen und unter Zugspannungseinwirkung Risse verursachen. Beim Schweißen von Kehlnähten, insbesondere Kehlnähten von T-Verbindungen, kommt es am häufigsten zu Einbrandrissen. Beim Schweißen von verzinktem Stahl wird die Zinkschicht auf der Nutoberfläche und der Kante oxidiert, geschmolzen, verdampft und weißer Rauch und Dampf verflüchtigen sich unter der Einwirkung der Lichtbogenwärme, wodurch leicht Schweißporen entstehen. Das durch Oxidation gebildete ZnO hat einen hohen Schmelzpunkt, der über etwa 1800 °C liegt. Wenn die Parameter während des Schweißvorgangs zu klein sind, kommt es gleichzeitig zum Einschluss von ZnO-Schlacke. Da Zn ein Desoxidationsmittel wird. Erzeugen Sie FeO-MnO- oder FeO-MnO-SiO2-Oxidschlacke mit niedrigem Schmelzpunkt. Zweitens verflüchtigt sich durch die Verdunstung von Zink eine große Menge weißer Rauch, der reizend und schädlich für den menschlichen Körper ist. Daher muss die verzinkte Schicht an der Schweißstelle poliert und entsorgt werden.

03 Schweißprozesskontrolle

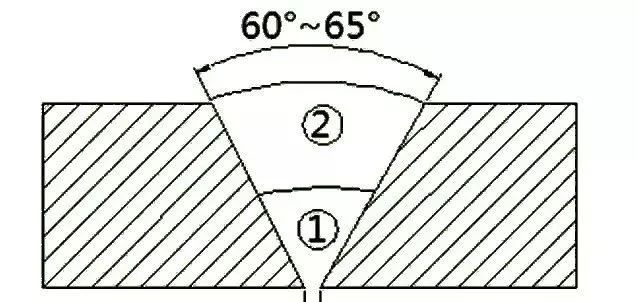

Die Vorbereitung vor dem Schweißen von verzinktem Stahl ist die gleiche wie bei gewöhnlichem kohlenstoffarmen Stahl. Es ist zu beachten, dass mit der Nutgröße und der angrenzenden verzinkten Schicht sorgfältig umgegangen werden sollte. Für das Eindringen sollte die Nutgröße angemessen sein, im Allgemeinen 60–65°, mit einem bestimmten Spalt, im Allgemeinen 1,5–2,5 mm; Um das Eindringen von Zink in die Schweißnaht zu reduzieren, kann die verzinkte Nut in der Nut nach dem Entfernen der Schicht gelötet werden.

Bei der eigentlichen Arbeit wird zentralisiertes Abschrägen, kein stumpfer Kantenprozess zur zentralisierten Steuerung angewendet, und der zweischichtige Schweißprozess verringert die Möglichkeit einer unvollständigen Durchdringung. Der Schweißdraht sollte entsprechend dem Grundmaterial des verzinkten Stahlrohrs ausgewählt werden. Bei allgemeinem kohlenstoffarmen Stahl wird aus Gründen der Benutzerfreundlichkeit häufiger J422 gewählt.

Schweißmethode: Versuchen Sie beim Schweißen der ersten Schweißnahtschicht beim Mehrschichtschweißen, die Zinkschicht zu schmelzen und sie zum Verdampfen, Verdampfen und Austreten aus der Schweißnaht zu bringen, wodurch der in der Schweißnaht verbleibende flüssige Zink stark reduziert werden kann. Versuchen Sie beim Schweißen der Kehlnaht auch, die Zinkschicht auf der ersten Schicht zu schmelzen und sie zum Verdampfen und Verdampfen aus der Schweißnaht zu bringen. Die Methode besteht darin, das Ende der Elektrode etwa 5 bis 7 mm nach vorne zu bewegen, wenn die Zinkschicht nach dem Schmelzen in die ursprüngliche Position zurückgekehrt ist und weiter vorwärts geschweißt wird. Wenn beim horizontalen und vertikalen Schweißen kurze Schlackenelektroden wie J427 verwendet werden, ist die Tendenz zur Unterschneidung gering. Wenn die Hin- und Her-Vorwärts- und Rückwärtstransporttechnologie verwendet wird, kann eine fehlerfreie Schweißqualität erzielt werden.

Zeitpunkt der Veröffentlichung: 15. März 2023