1. Bei der Auswahl von Fräsern werden im Allgemeinen die folgenden Aspekte berücksichtigt:

(1) Teileform (unter Berücksichtigung des Bearbeitungsprofils): Das Bearbeitungsprofil kann im Allgemeinen flach, tief, hohl, mit Gewinde usw. sein. Die für verschiedene Bearbeitungsprofile verwendeten Werkzeuge sind unterschiedlich. Beispielsweise kann ein Kehlfräser konvexe Flächen fräsen, nicht jedoch konkave Flächen.

(2) Material: Berücksichtigen Sie seine Bearbeitbarkeit, Spanbildung, Härte und Legierungselemente. Werkzeughersteller unterteilen Werkstoffe im Allgemeinen in Stahl, Edelstahl, Gusseisen, Nichteisenmetalle, Superlegierungen, Titanlegierungen und Hartstoffe.

(3) Bearbeitungsbedingungen: Zu den Bearbeitungsbedingungen gehören die Stabilität des Werkstücksystems der Werkzeugmaschinenvorrichtung, die Spannsituation des Werkzeughalters usw.

(4) Stabilität des Systems Werkzeugmaschine-Vorrichtung-Werkstück: Dies erfordert ein Verständnis der verfügbaren Leistung der Werkzeugmaschine, des Spindeltyps und der Spindelspezifikationen, des Alters der Werkzeugmaschine usw. sowie des langen Überhangs des Werkzeughalters und seiner axialen/ Radialschlag-Situation.

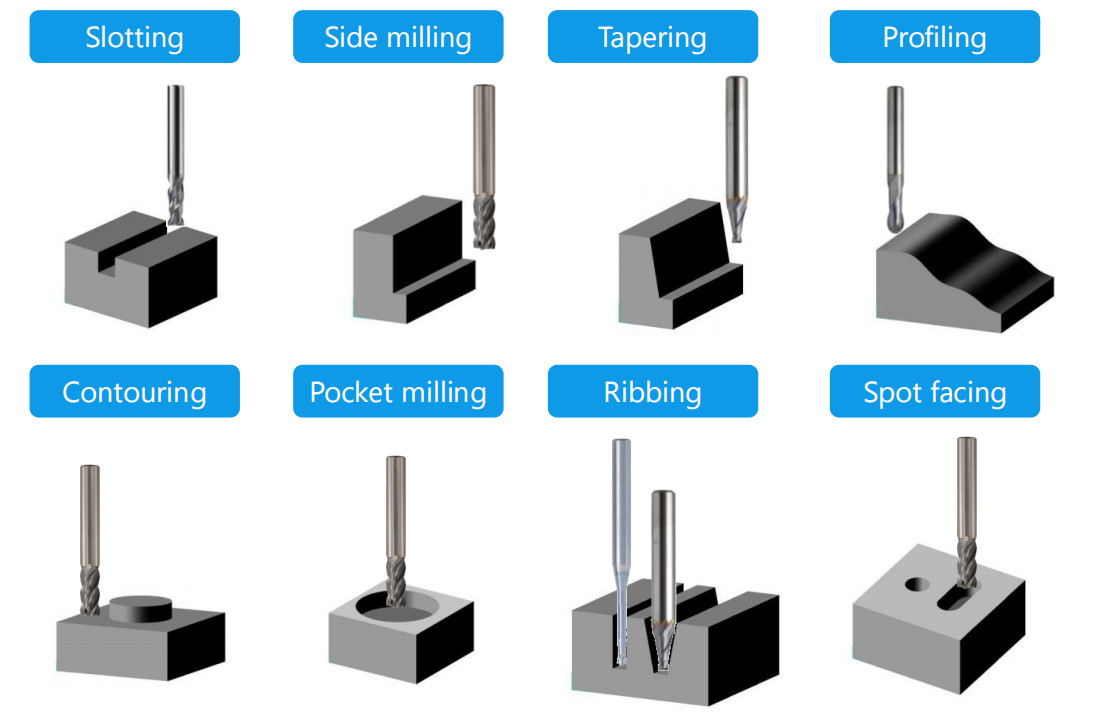

(5) Bearbeitungskategorie und Unterkategorie: Dazu gehören Schulterfräsen, Planfräsen, Profilfräsen usw., die für die Werkzeugauswahl mit den Eigenschaften des Werkzeugs kombiniert werden müssen.

2. Auswahl des geometrischen Winkels des Fräsers

(1)Die Wahl des Frontwinkels. Der Spanwinkel des Fräsers sollte entsprechend dem Material des Werkzeugs und des Werkstücks bestimmt werden. Da es beim Fräsen häufig zu Stößen kommt, muss auf eine höhere Festigkeit der Schneide geachtet werden. Im Allgemeinen ist der Spanwinkel eines Fräsers kleiner als der Spanwinkel eines Drehmeißels; Schnellarbeitsstahl ist größer als ein Hartmetallwerkzeug; außerdem sollte beim Fräsen von Kunststoffen aufgrund der größeren Schnittverformung ein größerer Spanwinkel verwendet werden; Beim Fräsen spröder Materialien sollte der Spanwinkel kleiner sein; Bei der Bearbeitung von Materialien mit hoher Festigkeit und Härte kann auch ein negativer Spanwinkel verwendet werden.

(2)Wahl der Klingenneigung. Der Schrägungswinkel β des Außenkreises des Schaftfräsers und des Zylinderfräsers ist die Schneidenneigung λ s. Dadurch können die Fräszähne schrittweise in das Werkstück hinein- und herausschneiden, was die Glätte des Fräsens verbessert. Durch Erhöhen von β kann der tatsächliche Spanwinkel vergrößert, die Schneidkante geschärft und die Spanabfuhr erleichtert werden. Bei Fräsern mit schmaler Fräsbreite ist die Erhöhung des Schrägungswinkels β von geringer Bedeutung, daher wird in der Regel β=0 oder ein kleinerer Wert angenommen.

(3) Die Wahl des Hauptablenkwinkels und des Nebenablenkwinkels. Die Wirkung des Einstellwinkels des Planfräsers und dessen Einfluss auf den Fräsprozess ist die gleiche wie der Einstellwinkel des Drehmeißels beim Drehen. Die üblicherweise verwendeten Eintrittswinkel sind 45°, 60°, 75° und 90°. Die Steifigkeit des Prozesssystems ist gut und es wird der kleinere Wert verwendet; Andernfalls wird der größere Wert verwendet und die Auswahl des Eingabewinkels ist in Tabelle 4-3 dargestellt. Der sekundäre Ablenkwinkel beträgt im Allgemeinen 5° bis 10°. Der Zylinderfräser hat nur die Hauptschneide und keine Nebenschneide, es gibt also keinen Nebenablenkwinkel und der Eintrittswinkel beträgt 90°.

Zeitpunkt der Veröffentlichung: 17. April 2018