In der industriellen Produktion kommt es aus verschiedenen Gründen zu Leckagen an manchen Geräten im Dauerbetrieb. B. Rohre, Ventile, Behälter usw. Die Entstehung dieser Lecks beeinträchtigt die Stabilität der normalen Produktion und die Qualität der Produkte und verschmutzt die Produktionsumgebung, was zu unnötigem Abfall führt. Darüber hinaus kann das Austreten einiger Medien wie giftiger Gase und Fette auch zu großen Schäden an der sicheren Produktion und der Umgebung führen.

Beispielsweise verursachten die Explosion der Ölpipeline Qingdao Huangdao am 22. November 2013 und die Explosion des Gefahrgutlagers Tianjin Binhai New Area am 2. August 2015 enorme Verluste an Leben und Eigentum für Land und Leute. Die Ursachen dieser Unfälle sind alle auf Mediumleckagen zurückzuführen.

Daher kann die Leckage einiger Industrieprodukte nicht ignoriert werden und muss rechtzeitig behoben werden. Allerdings ist es auch ein technisches Problem, die Leckage von Geräten zu beheben, die unter Druck stehen und brennbare und explosive Stoffe oder giftige chemische Medien enthalten.

Das Verstopfen von Geräten mit Druck, Öl oder giftigen Substanzen ist ein besonderes Schweißen unter anormalen Arbeitsbedingungen. Sie unterscheidet sich von normalen Schweißspezifikationen und legt Wert auf die Sicherheit während des Betriebs. Vor dem Schweißen müssen Sicherheitsbaumaßnahmen zur Unfallverhütung formuliert werden, um die persönliche Sicherheit des Arbeitsplatzes, der Schweißer und anderer Arbeitnehmer zu gewährleisten. Schweißer müssen erfahren und kompetent sein. Gleichzeitig müssen Schweißingenieure mit umfangreicher technischer Erfahrung vorhanden sein, die technische Anleitungen für verschiedene sichere Vorgänge geben können.

Beispielsweise ist es für einen bestimmten Kraftstofftanktyp erforderlich, das Fassungsvermögen, den Zündpunkt, den Druck usw. des Öls im Inneren zu kennen, um sicherzustellen, dass es während des Schweißvorgangs nicht zu Personenschäden oder noch größeren Sicherheitsunfällen kommt vor Bau und Betrieb.

Daher müssen vor und während der Schweißkonstruktion folgende Punkte erledigt werden:

Erstens: sichere Druckentlastung. Vor dem Schweißen zum Verstopfen des Lecks muss festgestellt werden, ob der Druck des zu schweißenden Geräts zu Personenschäden führt. Oder unter dem Einfluss der Schweißwärmequelle verfügt das Gerät über einen sicheren Druckentlastungskanal (z. B. ein installiertes Sicherheitsventil) usw.

Zweitens Temperaturkontrolle. Vor dem Schweißen müssen alle Kühlmaßnahmen zum Brand- und Explosionsschutz durchgeführt werden. Während des Schweißens müssen Schweißer die in den Prozessdokumenten angegebene Mindest- und Mindestwärmezufuhr strikt einhalten und beim Schweißen Sicherheitskühlungsmaßnahmen ergreifen, um Brände oder Explosionen zu verhindern.

Drittens: Anti-Vergiftung. Beim Abdichten und Schweißen von Behältern oder Rohren, die giftige Stoffe enthalten, muss für eine rechtzeitige Entlüftung austretender giftiger Gase und eine rechtzeitige Zufuhr von Frischluft gesorgt werden. Gleichzeitig ist es notwendig, bei der Schadstoffisolierung des Ausflusses giftiger Substanzen gute Arbeit zu leisten.

Im Folgenden sind einige in der Ingenieurspraxis häufig verwendete Schweißstopfmethoden aufgeführt, die jeder erlernen und verbessern kann.

1 Hammerdrallschweißverfahren

Dieses Verfahren ist auf die Schweißmethode von Rissen oder Blasen und Poren von Niederdruckbehältern und -rohrleitungen anwendbar. Verwenden Sie zum Schweißen so weit wie möglich Elektroden mit kleinem Durchmesser, und der Schweißstrom muss strikt den Prozessanforderungen entsprechen. Bei dem Vorgang wird die Schnellschweißmethode angewendet und die Wärme des Lichtbogens wird genutzt, um die Peripherie des Lecks zu erwärmen. Schweißkante hämmert die Schweißnaht.

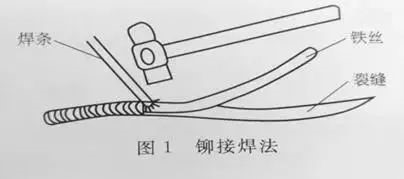

2. Nietschweißmethode

Wenn einige Risse breit sind oder der Durchmesser des Trachoms oder des Luftlochs groß ist, ist es schwierig, mit dem Hammer zu drehen. Sie können den Riss oder das Loch zunächst mit einem geeigneten Eisendraht oder Schweißstab vernieten, um den Druck und die Leckage zu verringern, und dann einen kleinen Strom verwenden, um den Schweißvorgang schnell durchzuführen. Der Hauptpunkt dieser Methode besteht darin, dass jeweils nur ein Abschnitt blockiert werden kann und beim schnellen Schweißen ein Abschnitt blockiert und der andere Abschnitt geschweißt wird. Wie in Abbildung 1 dargestellt

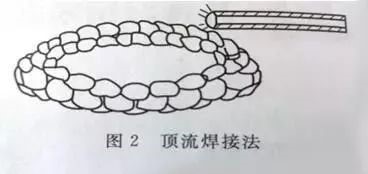

Einige Lecks werden durch Korrosion, Verschleiß und Ausdünnung verursacht. Schweißen Sie das Leck zu diesem Zeitpunkt nicht direkt, da es sonst leicht zu weiteren Schweißnähten und größeren Lecks kommt. Das Punktschweißen sollte an einer geeigneten Stelle neben oder unterhalb des Lecks erfolgen. Wenn an diesen Stellen kein Leck vorhanden ist, sollte zunächst ein Schmelzbad gebildet werden, das dann, wie eine Schwalbe, die Schlamm hält und ein Nest baut, Stück für Stück mit dem Leck verschweißt wird, um die Größe des Lecks schrittweise zu verringern. Anschließend schließen Sie das Leck mit einer Elektrode mit kleinem Durchmesser und einem geeigneten Schweißstrom ab, wie in Abbildung 2 dargestellt.

Es eignet sich zum Schweißen, wenn die Leckagefläche groß ist, die Durchflussrate groß ist oder der Druck hoch ist, wie in Abbildung 3 dargestellt. Stellen Sie je nach Form des Lecks eine zusätzliche Platte mit einer Absperrvorrichtung her. Bei schwerwiegenden Leckagen wird ein Abschnitt des Umleitungsrohrs als Absperrvorrichtung verwendet und darauf ein Ventil installiert. Wenn die Leckage gering ist, wird eine Mutter auf die Reparaturplatte vorgeschweißt. Die Fläche der Patchplatte sollte größer sein als das Leck. Die Position der Abfangvorrichtung auf dem Pflaster muss zum Leck gerichtet sein. Auf der Seite des Flickens, die mit dem Leck in Kontakt kommt, wird ein Ring aus Dichtmittel aufgetragen, damit das ausgetretene Medium aus dem Führungsrohr abfließen kann. Um Leckagen rund um das Pflaster zu reduzieren. Nachdem die Reparaturplatte geschweißt ist, schließen Sie das Ventil oder ziehen Sie die Schrauben fest.

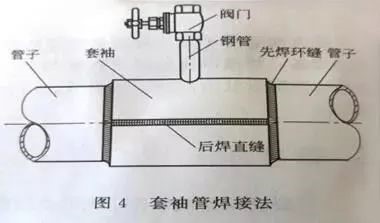

Wenn das Rohr aufgrund von Korrosion oder Verschleiß großflächig undicht ist, verwenden Sie als Muffe ein Rohrstück mit demselben Durchmesser oder gerade so viel, dass es den Durchmesser des Lecks umschließt. Die Länge hängt vom Bereich des Lecks ab. Schneiden Sie das Hüllrohr symmetrisch in zwei Hälften und schweißen Sie ein Umlenkrohr an. Das spezifische Schweißverfahren ist das gleiche wie das Umleitungsschweißverfahren. In der Schweißreihenfolge sollte zuerst die Ringnaht des Rohrs und der Muffe geschweißt werden, und die Schweißnaht der Muffe sollte zuletzt geschweißt werden, wie in Abbildung 4 dargestellt.

6. Schweißen des Ölleckagebehälters

Dauerschweißen ist nicht möglich. Damit die Temperatur der Schweißnaht nicht zu stark ansteigen kann, wird mit dem Punktschweißen gearbeitet und gleichzeitig die Temperatur abgesenkt. Kühlen Sie beispielsweise nach dem Punktschweißen einiger Punkte die Lötstellen sofort mit wassergetränkter Baumwollgaze ab.

Manchmal ist es notwendig, die oben genannten verschiedenen Verschlussmethoden umfassend zu nutzen, und das Schweißstopfen muss flexibel sein, um den Erfolg des Schweißstopfens sicherzustellen.

Allerdings sind nicht alle metallischen Werkstoffe für die Methode des Schweißstopfens geeignet. Nur gewöhnlicher kohlenstoffarmer Stahl und niedriglegierter Stahl können die oben genannten verschiedenen Verschlussmethoden verwenden.

Austenitischer Edelstahl muss durch Schweißen repariert werden, wenn festgestellt wird, dass das Grundmetall in der Nähe des Lecks große plastische Verformungen hervorrufen kann, andernfalls kann er nicht durch Schweißen repariert werden.

Das Medium im hitzebeständigen Stahlrohr ist normalerweise Hochtemperatur- und Hochdruckdampf. Leckagen, die nach längerem Betrieb auftreten, können nicht unter Druck repariert werden. Tieftemperaturstahl darf nicht durch Warmpressschweißen repariert werden.

Die oben genannten verschiedenen Schweißstopfmethoden sind allesamt temporäre Maßnahmen und weisen nicht die mechanischen Eigenschaften von Metallen auf, die durch Schweißen im engeren Sinne erreicht werden können. Wenn sich das Gerät im Zustand ohne Druck und ohne Medium befindet, muss der vorübergehende Verstopfungs- und Schweißzustand vollständig entfernt und erneut geschweißt oder auf andere Weise repariert werden, um die Verwendungsanforderungen des Produkts zu erfüllen.

Zusammenfassung

Die Schweißstopftechnik ist eine Notfalltechnologie, die im kontinuierlichen Produktionsprozess mit der Entwicklung der modernen Produktion benötigt wird. Die Bewältigung von Leckageunfällen nimmt eine gewisse Zeit in Anspruch und die Leckage sollte anschließend komplett ersetzt werden. Der Einsatz der Leckstopfentechnik sollte flexibel sein. Um ein Leck zu beheben, können auch beim Verbindungsschweißen mehrere Methoden eingesetzt werden. Der Zweck besteht darin, Leckagen nach dem Schweißen zu verhindern.

Zeitpunkt der Veröffentlichung: 22. März 2023