Obwohl die Kontaktspitze nur ein Teil eines viel größeren Systems ist, spielt sie sowohl in robotergestützten als auch in halbautomatischen Gas-Metall-Lichtbogenschweißpistolen (GMAW) eine entscheidende Rolle für die Gewährleistung einer einwandfreien Schweißqualität. Es kann sich auch messbar auf die Produktivität und Rentabilität Ihres Schweißbetriebs auswirken – Ausfallzeiten aufgrund übermäßiger Umrüstungen können sich nachteilig auf den Durchsatz und die Arbeits- und Lagerkosten auswirken.

Die Hauptfunktionen einer Kontaktspitze bestehen darin, den Schweißdraht zu führen und den Schweißstrom auf den Draht zu übertragen, während dieser durch die Bohrung verläuft. Das Ziel besteht darin, den Draht reibungslos durch die Kontaktspitze zu führen und gleichzeitig maximalen Kontakt aufrechtzuerhalten. Um die besten Ergebnisse zu erzielen, ist es wichtig, die richtige Kontaktspitzengröße – oder den richtigen Innendurchmesser (ID) – für die Anwendung zu verwenden. Sowohl der Schweißdraht als auch das Schweißverfahren haben Einfluss auf die Auswahl (Abbildung 1).

Einfluss des Schweißdrahtes auf die Größe der Kontaktspitze

Drei Schweißdrahteigenschaften wirken sich direkt auf die Auswahl der Stromdüse für eine bestimmte Anwendung aus:

▪ Drahttyp

▪ Drahtguss

▪ Drahtqualität

Typ-Hersteller von Kontaktspitzen empfehlen in der Regel Kontaktspitzen in Standardgröße für die entsprechenden Drähte, z. B. eine Kontaktspitze xxx-xx-45 für 0,045-Zoll-Drähte. In manchen Fällen kann es jedoch vorzuziehen sein, die Kontaktspitze entsprechend dem Drahtdurchmesser entweder zu klein oder zu groß zu dimensionieren.

Die Standardtoleranzen von Schweißdrähten variieren je nach Typ. Beispielsweise erlaubt der Code 5.18 der American Welding Society (AWS) ± 0,001 Zoll. Toleranz für 0,045 Zoll. Massivdrähte und ± 0,002 Zoll. Toleranz für 0,045 Zoll. Rohrdrähte. Rohr- und Aluminiumdrähte, die weich sind, funktionieren am besten mit Standard- oder übergroßen Kontaktspitzen, die es ihnen ermöglichen, mit minimaler Vorschubkraft und ohne Knicken oder Knicken innerhalb des Vorschubgeräts oder der Schweißpistole durchzudringen.

Massivdrähte hingegen sind viel steifer, was weniger Versorgungsprobleme bedeutet und die Kombination mit unterdimensionierten Kontaktspitzen ermöglicht.

Gießen-Der Grund für eine Über- oder Unterdimensionierung der Kontaktspitze hängt nicht nur mit der Art des Drahtes zusammen, sondern auch mit dessen Guss und Spirale. Der Guss bezieht sich auf den Durchmesser der Drahtschlaufe, wenn ein Stück Draht aus der Verpackung entnommen und auf eine ebene Fläche gelegt wurde – im Wesentlichen auf die Krümmung des Drahtes. Der typische Schwellenwert für den Gips liegt bei 40 bis 45 Zoll; Wenn der vergossene Draht kleiner ist, verwenden Sie keine zu kleine Stromdüse.

Die Helix gibt an, um wie viel der Draht von dieser flachen Oberfläche absteht, und sie sollte an keiner Stelle größer als 1 Zoll sein.

AWS legt Anforderungen für Drahtguss und Helix als Qualitätskontrolle fest, um sicherzustellen, dass die verfügbaren Drahtzuführungen auf eine Weise erfolgen, die einer guten Schweißleistung förderlich ist.

Eine ungefähre Möglichkeit, die Schüttzahl des Drahtgusses zu ermitteln, ist die Größe der Packung. In Großpackungen verpackter Draht, z. B. in einer Trommel oder Rolle, kann eine größere Form oder eine geradere Kontur beibehalten als in Spulen oder Spulen verpackter Draht.

„Gerader Draht“ ist ein häufiges Verkaufsargument für lose verpackte Drähte, da es einfacher ist, geraden Draht zuzuführen als gebogenen Draht. Einige Hersteller verdrehen den Draht auch beim Verpacken in die Trommel, was dazu führt, dass der Draht beim Herausnehmen aus der Verpackung eine Sinuswelle statt einer Schleife bildet. Diese Drähte haben einen sehr großen Durchmesser (100 Zoll oder mehr) und können mit unterdimensionierten Kontaktspitzen kombiniert werden.

Draht, der von einer kleineren Spule zugeführt wird, hat jedoch tendenziell einen ausgeprägteren Wurf – etwa 30 Zoll. oder kleinerer Durchmesser – und erfordert normalerweise eine Standard- oder größere Kontaktspitzengröße, um die entsprechenden Einspeisungseigenschaften bereitzustellen.

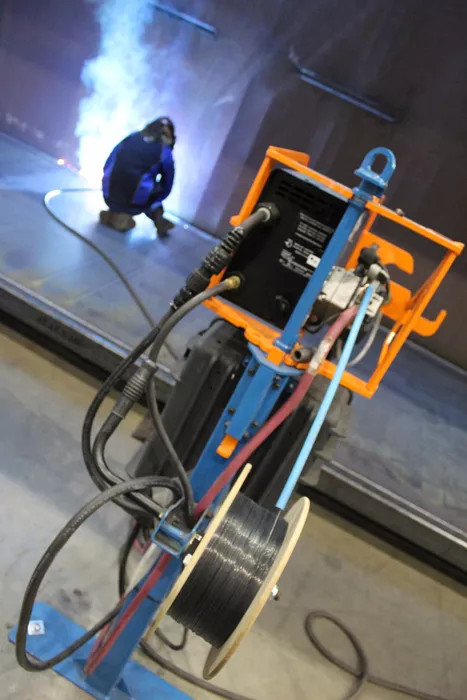

Abbildung 1

Um die besten Schweißergebnisse zu erzielen, ist es wichtig, die richtige Stromdüsengröße für die Anwendung zu haben. Sowohl der Schweißdraht als auch das Schweißverfahren haben Einfluss auf die Auswahl.

Qualität-Die Qualität des Drahtes beeinflusst auch die Auswahl der Kontaktspitze. Verbesserungen in der Qualitätskontrolle haben dazu geführt, dass der Außendurchmesser (OD) von Schweißdrähten genauer als in den vergangenen Jahren bestimmt werden kann, sodass sie reibungsloser zugeführt werden können. Hochwertiger Massivdraht bietet beispielsweise einen einheitlichen Durchmesser und Guss sowie eine gleichmäßige Kupferbeschichtung auf der Oberfläche; Dieser Draht kann in Verbindung mit einer Kontaktspitze mit kleinerem Innendurchmesser verwendet werden, da weniger Bedenken hinsichtlich eines Knickens oder Knickens des Drahtes bestehen. Hochwertiger Schlauchdraht bietet die gleichen Vorteile, zusammen mit glatten, sicheren Nähten, die verhindern, dass sich der Draht beim Zuführen öffnet.

Draht von schlechter Qualität, der nicht nach strengen Standards hergestellt wird, kann zu schlechter Drahtzufuhr und unregelmäßigem Lichtbogen führen. Unterdimensionierte Kontaktspitzen werden für die Verwendung mit Drähten mit großen Außendurchmesserunterschieden nicht empfohlen.

Als Vorsichtsmaßnahme ist es bei jedem Wechsel zu einem anderen Drahttyp oder einer anderen Drahtmarke wichtig, die Größe der Kontaktspitze neu zu bewerten, um sicherzustellen, dass Sie die gewünschten Ergebnisse erzielen.

Auswirkung des Schweißprozesses

In den letzten Jahren haben Veränderungen in der Fertigungs- und Fertigungsindustrie zu Veränderungen im Schweißprozess sowie in der Größe der zu verwendenden Stromdüsen geführt. In der Automobilindustrie beispielsweise, wo OEMs dünnere (und stärkere) Materialien verwenden, um das Gewicht des Fahrzeugs zu reduzieren und die Kraftstoffeffizienz zu verbessern, verwenden Hersteller häufig Stromquellen mit fortschrittlichen Wellenformen, wie z. B. gepulsten oder modifizierten Kurzschlüssen. Diese fortschrittlichen Wellenformen tragen dazu bei, Spritzer zu reduzieren und die Schweißgeschwindigkeit zu erhöhen. Diese Art des Schweißens, die typischerweise bei Roboterschweißanwendungen eingesetzt wird, ist weniger tolerant gegenüber Abweichungen im Prozess und erfordert Kontaktspitzen, die die Wellenform präzise und zuverlässig an den Schweißdraht übertragen können.

Bei einem typischen Impulsschweißverfahren mit 0,045 Zoll. Bei Volldraht kann der Spitzenstrom mehr als 550 Ampere betragen und die Stromanstiegsgeschwindigkeit kann mehr als 1 x 106 Ampere/Sek. betragen. Dadurch fungiert die Kontaktspitze-zu-Draht-Schnittstelle als Schalter mit einer Pulsfrequenz von 150 bis 200 Hz.

Die Lebensdauer der Kontaktspitzen beim Impulsschweißen beträgt typischerweise nur einen Bruchteil der Lebensdauer beim MSG-Schweißen oder Konstantspannungsschweißen (CV). Es wird empfohlen, eine Kontaktspitze mit einem etwas kleineren Innendurchmesser für den verwendeten Draht zu wählen, um sicherzustellen, dass der Widerstand an der Kontaktspitze/Draht-Schnittstelle niedrig genug ist, dass es nicht zu drastischen Lichtbögen kommt. Beispielsweise würde ein Volldraht mit einem Durchmesser von 0,045 Zoll gut zu einer Kontaktspitze mit einem Innendurchmesser von 0,049 bis 0,050 Zoll passen.

Manuelle oder halbautomatische Schweißanwendungen erfordern unterschiedliche Überlegungen bei der Auswahl der richtigen Stromdüsengröße. Halbautomatische Schweißzangen sind in der Regel deutlich länger und haben kompliziertere Konturen als Roboterzangen. Oftmals gibt es auch eine größere Biegung im Hals, die dem Schweißer einen bequemen Zugang zur Schweißnaht ermöglicht. Ein Hals mit einem großen Biegewinkel sorgt dafür, dass der Draht beim Durchführen enger gegossen wird. Daher ist es eine gute Idee, eine Kontaktspitze mit einem etwas größeren Innendurchmesser zu wählen, um eine reibungslose Drahtzuführung zu ermöglichen. Dies ist eigentlich die traditionelle Klassifizierung der Kontaktspitzengrößen. Die meisten Schweißpistolenhersteller stellen ihre Standard-Kontaktspitzengröße entsprechend der halbautomatischen Anwendung ein. Zum Beispiel ein 0,045-Zoll. Ein Volldraht mit einem Durchmesser würde zu einer Kontaktspitze mit einem Innendurchmesser von 0,052 bis 0,055 Zoll passen.

Folgen einer falschen Kontaktspitzengröße

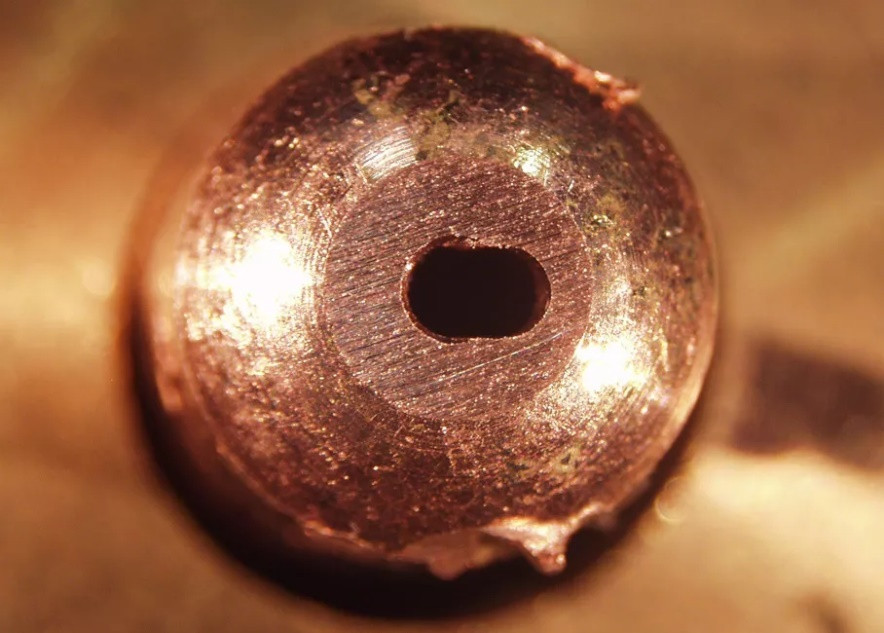

Eine falsche Kontaktspitzengröße, ob zu groß oder zu klein für den Typ, die Besetzung und die Qualität des verwendeten Drahtes, kann zu fehlerhafter Drahtzufuhr oder schlechter Lichtbogenleistung führen. Insbesondere können Kontaktspitzen mit zu kleinen Innendurchmessern dazu führen, dass sich der Draht in der Bohrung verfängt, was zu einem Rückbrand führt (Abbildung 2). Es kann auch zu Vogelnisten kommen, bei denen es sich um ein Drahtgewirr in den Antriebsrollen des Drahtvorschubgeräts handelt.

Abbildung 2

Ein Rückbrand (Drahtklemmung) ist eine der häufigsten Fehlerursachen bei Kontaktspitzen. Sie wird maßgeblich vom Innendurchmesser (ID) der Kontaktspitze beeinflusst.

Umgekehrt kann es bei Kontaktspitzen mit einem Innendurchmesser, der für den Drahtdurchmesser zu groß ist, dazu kommen, dass der Draht beim Durchführen wandert. Dieses Wandern führt zu einer schlechten Lichtbogenstabilität, starken Spritzern, unvollständiger Verschmelzung und einer Fehlausrichtung der Schweißnaht in der Verbindung. Besonders bedeutsam sind diese Vorkommnisse beim aggressiven Impulsschweißen; Die Keyhole-Rate (Abbildung 3) (Verschleißrate) einer übergroßen Kontaktspitze kann doppelt so hoch sein wie die einer untergroßen Kontaktspitze.

Andere Überlegungen

Es ist wichtig, den Schweißprozess vollständig zu verstehen, bevor Sie die Größe der Stromdüse für die jeweilige Aufgabe auswählen. Bedenken Sie, dass die dritte Funktion der Kontaktspitze darin besteht, als Sicherung des Schweißsystems zu fungieren. Alle Probleme im Antriebsstrang der Schweißschleife werden (und sollten) zunächst als Ausfall der Kontaktspitze angezeigt. Wenn die Kontaktspitze in einer Zelle anders oder vorzeitig ausfällt als im Rest der Anlage, muss diese Zelle wahrscheinlich feinabgestimmt werden.

Es ist auch eine gute Idee, die Risikotoleranz Ihres Betriebs zu beurteilen. Das heißt, wie viel es kostet, wenn eine Stromdüse ausfällt. Bei einer halbautomatischen Anwendung ist es beispielsweise wahrscheinlich, dass der Schweißer Probleme schnell erkennen und eine ausgefallene Stromdüse kostengünstig ersetzen kann. Allerdings sind die Kosten für einen unerwarteten Ausfall der Kontaktspitze bei einem Roboterschweißvorgang viel höher als beim manuellen Schweißen. In diesem Fall benötigen Sie Kontaktdüsen, die über den Zeitraum zwischen geplanten Kontaktdüsenwechseln, beispielsweise einer Schicht, zuverlässig funktionieren. Es ist in der Regel so, dass bei den meisten Roboterschweißvorgängen die gleichbleibende Qualität einer Kontaktspitze wichtiger ist als deren Haltbarkeit.

Beachten Sie, dass dies nur allgemeine Regeln für die Auswahl der Kontaktspitzengröße sind. Um die richtige Größe zu ermitteln, ist es wichtig, defekte Stromdüsen in der Anlage zu untersuchen. Wenn bei den meisten ausgefallenen Kontaktspitzen ein Draht eingeklemmt ist, ist der Kontaktspitzen-ID zu klein.

Wenn die meisten ausgefallenen Kontaktspitzen frei von Drähten sind, aber ein rauer Lichtbogen und eine schlechte Schweißqualität beobachtet wurden, kann es von Vorteil sein, unterdimensionierte Kontaktspitzen auszuwählen.

Abbildung 3

Übermäßiges Schlüsselloch ist auch eine der häufigsten Fehlerursachen bei Kontaktspitzen. Auch er wird maßgeblich vom Innendurchmesser (ID) der Kontaktspitze beeinflusst.

Zeitpunkt der Veröffentlichung: 02.01.2023