Das Engspaltschweißverfahren gehört zum Tief- und Engnutschweißverfahren dicker Werkstücke. Im Allgemeinen kann das Verhältnis von Tiefe zu Breite der Nut 10–15 erreichen. Bei der Verwendung des Unterpulverschweißverfahrens besteht das Problem der Schlackenentfernung und der Entfernung der Schlackenschale jeder Schweißnaht. Bei allgemeinen Unterpulverschweißverfahren hofft man, dass die Schlackenhülle automatisch abfallen kann. Wenn die Schlackenschale nicht automatisch abfallen kann, ist es bei einer tiefen und schmalen Nut mit einer Breite von nur 20–30 mm sehr schwierig, die Schlackenschale manuell zu entfernen. Aus diesem Grund hat man aus der Praxis der Unterpulverschweißverfahren ein Unterpulverschweißverfahren mit engem Spalt erforscht, bei dem die Schlackenschale automatisch abfallen kann – das „Fischschuppen“-Unterpulverschweißverfahren mit engem Spalt.

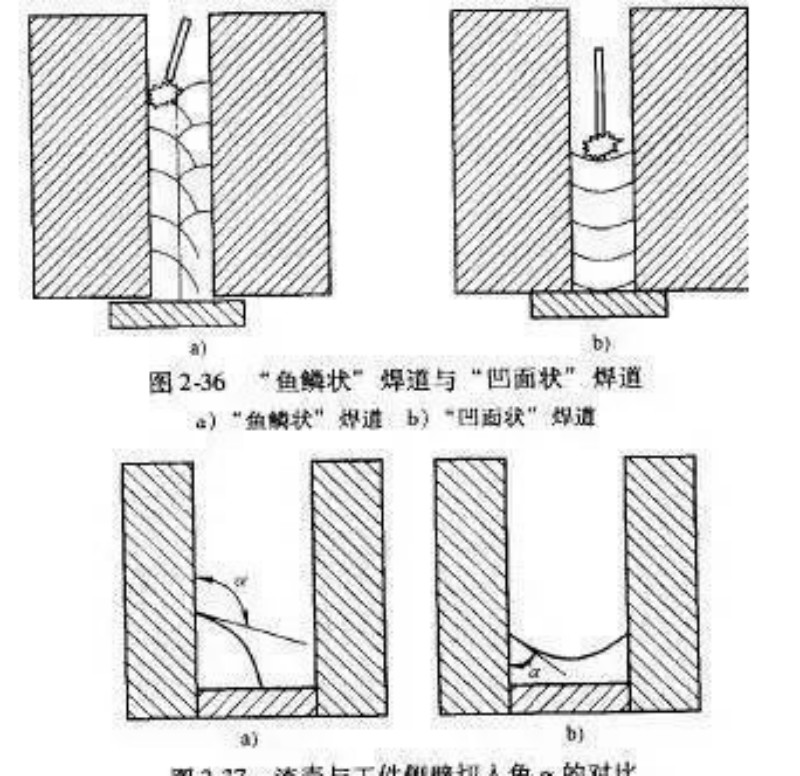

Der Unterschied zwischen dieser „Fischschuppen“-Schweißnaht und der „konkaven“ Schweißnaht (Abbildung 2-36) besteht darin, dass die Schlackenschale aufgrund der unterschiedlichen Schnittwinkel zwischen der Schlackenschale und der Seitenwand des Werkstücks unterschiedliche Oberflächenspannungen aufweist (Abbildung 2). -37). Die Oberflächenspannung der „Fischschuppen“-Schweißnaht kann dazu führen, dass die Schlackenschale automatisch abfällt; während die Oberflächenspannung der „konkaven“ Schweißnaht dafür sorgt, dass die Schlackenschale fest an der Seitenwand des Werkstücks haftet. Aus den oben genannten Gründen sollte beim Unterpulverschweißen mit engem Spalt nicht die „konkave“ Schweißnaht, sondern die „Fischschuppen“-Schweißnaht verwendet werden.

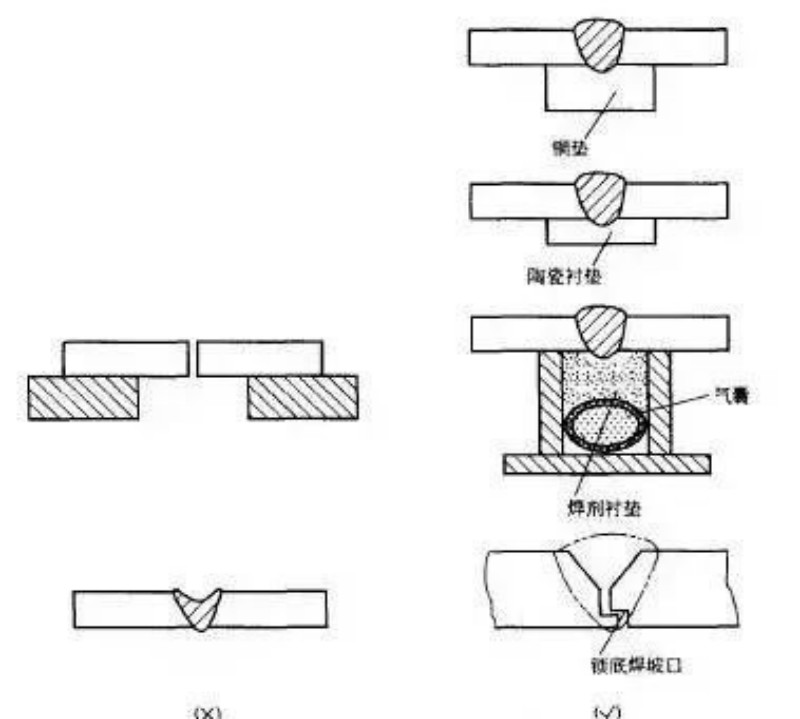

Beim Unterpulverschweißen können Werkstücke mit einer Dicke von weniger als 20 mm in einem Zug durchdringt werden. Um den Zweck der Umformung in einem Zug zu erreichen, muss aufgrund des großen Schmelzbades eine Zwangsumformauskleidung verwendet werden, damit das Schmelzbad auf der Auskleidung abkühlen und erstarren kann, da sonst das Werkstück leicht durchbrennt. Die Eindringtiefe beim Schwebeschweißen sollte grundsätzlich 2/3 der Blechdicke nicht überschreiten. Für einseitiges Schweißen und doppelseitige Formschweißungen können folgende Verfahrensweisen eingesetzt werden (Bild 2-35):

1) Schweißen auf Kupferunterlage. 2) Schweißen auf temporärer Keramikunterlage. 3) Anschweißen des Flussmittelpads. 4) Schweißen auf Dauerpolster oder Sperrbodenschweißen. Wenn bei der tragenden Verbindung von stumpfgeschweißten Stahlplatten unterschiedlicher Dicke die Dickenabweichung der beiden Platten den in der Norm angegebenen Bereich überschreitet, wird die Nutgröße entsprechend der Dicke der dicken Platte bzw. der dicken Platte ausgewählt wird auf einer oder beiden Seiten auf die gleiche Dicke wie die dünne Platte gedünnt. Dadurch können Spannungskonzentrationen durch plötzliche Querschnittsänderungen an der Stumpfschweißverbindung vermieden werden.

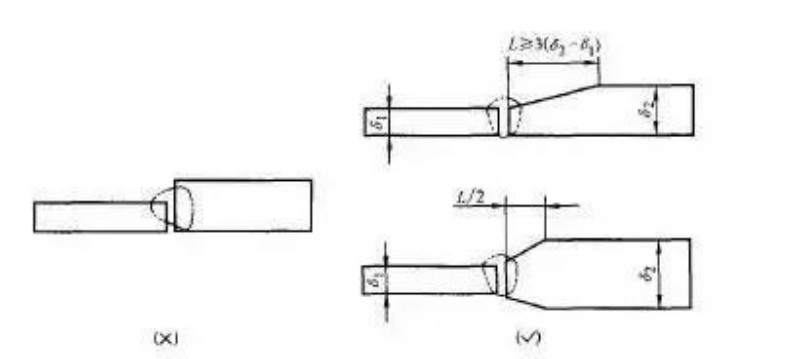

1) Der zulässige Dickenunterschied verschiedener Plattendicken ist in Tabelle 2-1 aufgeführt.

2) Ausdünnungslänge. Bei einseitiger Ausdünnung beträgt die Länge die Hälfte derjenigen bei einseitiger Ausdünnung, wie in Abbildung dargestellt. Ausdünnungslänge L}3 (s2一s}); Bei beidseitiger Ausdünnung beträgt die Ausdünnung 2-34.

Beim Schweißen von Stumpfverbindungen von Blechen gleicher Dicke sollte der Schweißdraht auf der Mittellinie der Schweißnaht liegen. Wenn der Schweißdraht nicht zentriert ist, kann es zu Fehlern wie unvollständiger Eindringung und Schweißnahtversatz kommen. Beim Schweißen von Stumpfverbindungen von Blechen unterschiedlicher Dicke sollte der Schweißdraht in Richtung des dicken Blechs vorgespannt werden, damit seine Schmelzgeschwindigkeit mit der des dünnen Blechs übereinstimmt, damit die Schweißnaht richtig geformt wird. Abbildung 2-31 zeigt den Versatz des Schweißdrahtes für Stumpfverbindungen.

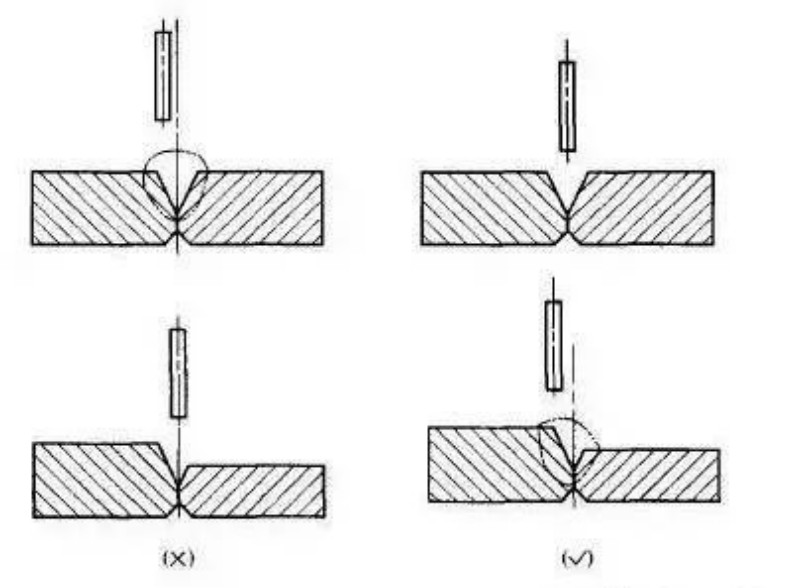

Die Richtung und Größe der Schweißdrahtneigung sind unterschiedlich, und auch die „Lichtbogenblaskraft“ und die thermische Wirkung des Lichtbogens auf das Schmelzbad sind unterschiedlich, was unterschiedliche Auswirkungen auf die Schweißnahtbildung hat. In der Schweißpraxis können die Schweißnahtbreite, die geschmolzene Exploration und der Bildungskoeffizient der Schweißnaht durch Ändern der Richtung und Größe der Schweißdrahtneigung angepasst werden. Es sollte jedoch vermieden werden, dass die Schweißdrahtneigung zu groß ist, da es sonst zu einer schlechten Schweißnahtbildung kommt. Den Einfluss der Richtung und Größe der Schweißdrahtneigung auf die Schweißnahtausbildung zeigt Abbildung 2-30.

Xinfa-Schweißgeräte zeichnen sich durch hohe Qualität und niedrigen Preis aus. Weitere Informationen finden Sie unter:Schweiß- und Schneidhersteller – China Schweiß- und Schneidfabrik und Lieferanten (xinfatools.com)

Durch Erhöhen der Auszugslänge des Schweißdrahts bei konstantem Schweißstrom kann die Abscheidungsgeschwindigkeit des Schweißdrahts um 25 bis 50 % erhöht werden. Bei niedriger Lichtbogenspannung verringern sich jedoch die Eindringtiefe und -breite der Schweißnaht. Die Form der Schweißnaht, die mit dem Schweißdraht mit vergrößerter Auszugslänge geschweißt wird, unterscheidet sich völlig von der Form der Schweißnaht, die mit dem Schweißdraht mit normaler Auszugslänge geschweißt wird. Wenn eine größere Eindringtiefe erforderlich ist, ist es daher nicht ratsam, die Auszugslänge des Schweißdrahtes zu erhöhen. Wenn die Auszugslänge des Schweißdrahts erhöht wird, um die Geschwindigkeit der Schweißdrahtabscheidung zu erhöhen, sollte gleichzeitig die Lichtbogenspannung erhöht werden, um eine angemessene Lichtbogenlänge aufrechtzuerhalten.

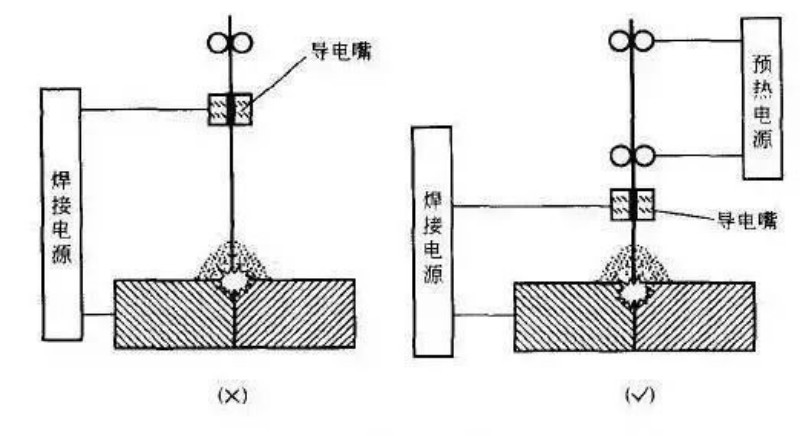

Unterpulverschweißen mit der Funktion des Vorheizens des Schweißdrahtes kann die Schmelzgeschwindigkeit des Schweißdrahtes und die Menge der Schweißdrahtablagerung erhöhen, ohne die Wärmezufuhr des Grundmaterials zu erhöhen, wodurch der Zweck einer Verbesserung der Schweißeffizienz erreicht wird. Die Auszugslänge des Schweißdrahtes und die Vorwärmung des Schweißdrahtes sind in Abbildung 2-29 dargestellt.

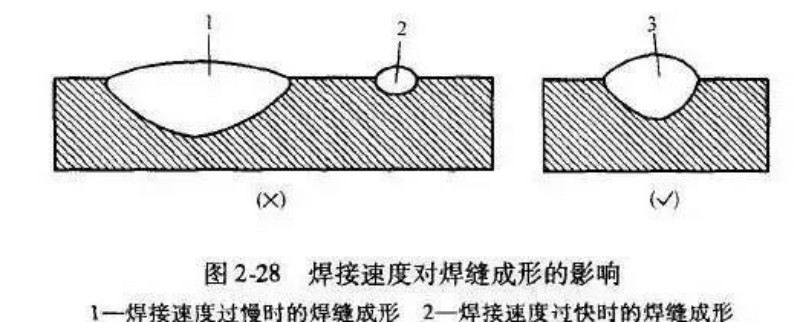

Unter bestimmten Lichtbogenleistungsbedingungen verändern Änderungen der Schweißgeschwindigkeit den Wärmeeintrag der Schweißnaht und damit die Schweißnahttiefe und -breite. Wenn die Schweißgeschwindigkeit aufgrund einer unzureichenden Lichtbogenerwärmung des Schweißstücks hoch ist, werden die Schweißnahttiefe und -breite erheblich verringert, das Schmelzverhältnis sinkt und in schweren Fällen werden Fehler wie Unterschnitt, unvollständige Eindringung und Porosität verursacht. Daher muss bei Erhöhung der Schweißgeschwindigkeit die Lichtbogenleistung erhöht werden, um die Schweißnahttiefe und -breite konstant zu halten. Abbildung 2-28 zeigt den Einfluss der Schweißgeschwindigkeit auf die Schweißnahtbildung.

Beim Unterpulverschweißen wird die Lichtbogenspannung anhand der Größe des Schweißstroms bestimmt, d. h. bei einem bestimmten Schweißstrom sollte die Lichtbogenlänge konstant gehalten werden, um sicherzustellen, dass der Lichtbogen stabil „brennt“ und die Schweißnaht vernünftig geformt wird . Die folgenden Situationen sollten jedoch unterschiedlich behandelt werden:

1) Wenn die Oberflächenschweißung der Mehrschichtschweißung schlecht zusammengesetzt ist oder der Wurzelspalt der Stumpfschweißung zu groß ist, sollte die Lichtbogenspannung nicht zu klein sein. 2) Tiefe Nutnähte sollten nicht mit einer höheren Lichtbogenspannung geschweißt werden. Die Schweißnahtausbildung spezieller Teile entsprechend unterschiedlicher Lichtbogenspannungen ist in Abbildung 2-27 dargestellt.

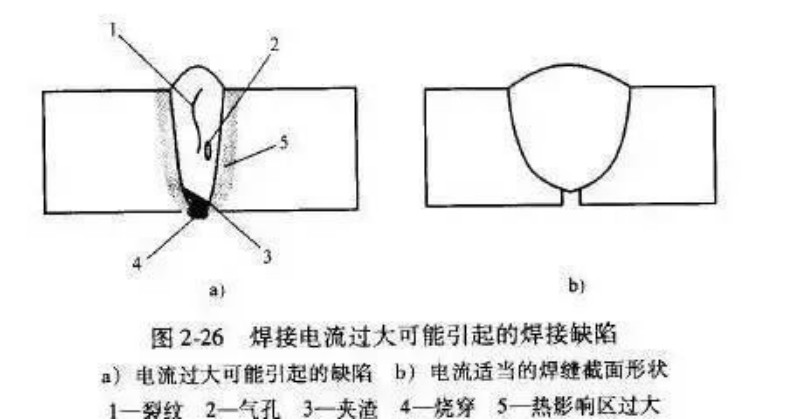

Unter bestimmten Bedingungen kann eine Änderung des Schweißstroms die Schmelzgeschwindigkeit des Schweißdrahtes und die Eindringtiefe der Schweißnaht verändern. Eine übermäßige Erhöhung des Schweißstroms führt jedoch unweigerlich zu einer zu großen Schweißnahthöhe und einer zu großen Schweißeindringtiefe, was zu einer Verschlechterung der Schweißnahtbildung führt. Gleichzeitig führt diese übermäßige Schweißnahtbildung zu einer verstärkten Schwindung der Schweißnaht und führt dadurch zu Fehlern wie Schweißrissen, Poren, Schlackeneinschlüssen sowie übermäßiger Wärmeeinflusszone und übermäßiger Schweißverformung. Daher muss bei Erhöhung des Schweißstroms auch die Lichtbogenspannung entsprechend erhöht werden, um eine geeignete Schweißnahtform sicherzustellen. Die Schweißfehler, die durch zu hohen Schweißstrom verursacht werden können, sind in Abbildung 2-26 dargestellt.

Zeitpunkt der Veröffentlichung: 29. September 2024