Eine schlechte Drahtzufuhr ist ein häufiges Problem, das bei vielen Schweißvorgängen auftritt. Leider kann dies eine erhebliche Ursache für Ausfallzeiten und Produktivitätsverluste sein – ganz zu schweigen von den Kosten.

Eine schlechte oder unregelmäßige Drahtzuführung kann zu vorzeitigem Ausfall von Verbrauchsmaterialien, Rückbrand, Vogelnest und mehr führen. Um die Fehlerbehebung zu vereinfachen, ist es am besten, zuerst nach Problemen im Drahtvorschubgerät zu suchen und sich dann zur Vorderseite der Pistole zu den Verbrauchsmaterialien zu begeben.

Die Suche nach der Ursache des Problems kann manchmal kompliziert sein, für Probleme mit der Drahtzuführung gibt es jedoch oft einfache Lösungen.

Was passiert mit dem Feeder?

Die Suche nach der Ursache für eine schlechte Drahtzufuhr kann manchmal kompliziert sein, es gibt jedoch oft einfache Lösungen für das Problem.

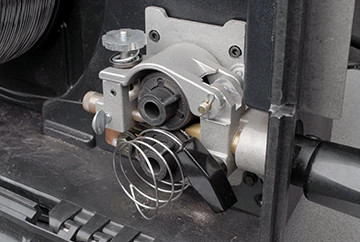

Wenn eine schlechte Drahtzufuhr auftritt, kann dies an mehreren Komponenten im Drahtvorschubgerät liegen.

1. Wenn sich die Antriebsrollen beim Betätigen des Abzugs nicht bewegen, prüfen Sie, ob das Relais defekt ist. Wenn Sie den Verdacht haben, dass dies das Problem ist, wenden Sie sich an den Hersteller Ihres Futterautomaten. Eine weitere mögliche Ursache ist eine fehlerhafte Steuerleitung. Sie können das Steuerkabel mit einem Multimeter testen, um festzustellen, ob ein neues Kabel erforderlich ist.

2. Ein falsch installiertes Führungsrohr und/oder der falsche Drahtführungsdurchmesser können die Ursache sein. Das Führungsrohr sitzt zwischen dem Stromstift und den Antriebsrollen, um einen reibungslosen Drahtvorschub von den Antriebsrollen in die Pistole zu gewährleisten. Verwenden Sie immer das Führungsrohr der richtigen Größe, stellen Sie die Führungen so nah wie möglich an den Antriebsrollen ein und beseitigen Sie alle Lücken im Drahtweg.

3. Achten Sie auf schlechte Verbindungen, wenn Ihre MIG-Pistole über einen Adapter verfügt, der die Pistole mit der Zuführung verbindet. Überprüfen Sie den Adapter mit einem Multimeter und ersetzen Sie ihn, wenn er nicht richtig funktioniert.

Schauen Sie sich die Antriebsrollen an

Vogelnest, wie hier gezeigt, kann entstehen, wenn die Ummantelung zu kurz geschnitten ist oder die Ummantelung die falsche Größe für den verwendeten Draht hat.

Die Verwendung von Schweißantriebsrollen der falschen Größe oder Art kann zu einer schlechten Drahtförderung führen. Hier sind einige Tipps, um Probleme zu vermeiden.

1. Passen Sie die Antriebsrollengröße immer an den Drahtdurchmesser an.

2. Überprüfen Sie die Antriebsrollen jedes Mal, wenn Sie eine neue Drahtspule auf den Drahtvorschub legen. Bei Bedarf ersetzen.

3. Wählen Sie den Typ der Antriebsrolle basierend auf dem von Ihnen verwendeten Draht. Glatte Schweißantriebsrollen eignen sich beispielsweise gut zum Schweißen mit Massivdraht, während U-förmige besser für Rohrdrähte geeignet sind – mit Flussmittel- oder Metallkern.

4. Stellen Sie die richtige Spannung der Antriebsrolle ein, sodass genügend Druck auf den Schweißdraht ausgeübt wird, um ihn reibungslos durchzuführen.

Überprüfen Sie den Liner

Mehrere Probleme mit der Schweißauskleidung können zu unregelmäßiger Drahtzuführung sowie zu Rückbrand und Vogelnest führen.

1. Stellen Sie sicher, dass der Liner auf die richtige Länge zugeschnitten ist. Wenn Sie die Auskleidung installieren und zuschneiden, legen Sie die Pistole flach hin und achten Sie darauf, dass das Kabel gerade ist. Die Verwendung einer Linerlehre ist hilfreich. Es gibt auch Verbrauchsmaterialsysteme mit Linern, die nicht gemessen werden müssen. Sie verriegeln und richten sich konzentrisch zwischen der Kontaktspitze und dem Stromstift aus, ohne dass Befestigungselemente erforderlich sind. Diese Systeme ermöglichen einen fehlersicheren Austausch der Leitungen, um Probleme bei der Drahtzuführung zu vermeiden.

2. Die Verwendung eines Schweißleiters der falschen Größe für den Schweißdraht führt häufig zu Problemen bei der Drahtzufuhr. Wählen Sie einen Liner, der etwas größer als der Durchmesser des Drahtes ist, damit der Draht reibungslos zugeführt werden kann. Wenn der Liner zu schmal ist, ist die Fütterung schwierig, was zu Drahtbrüchen oder Vogelnisten führen kann.

3. Schmutzansammlungen im Liner können die Drahtzufuhr behindern. Dies kann durch die Verwendung des falschen Schweißantriebsrollentyps verursacht werden und zu Drahtspänen in der Auskleidung führen. Durch Mikrolichtbögen können auch kleine Schweißablagerungen im Inneren der Auskleidung entstehen. Tauschen Sie den Schweißdraht aus, wenn Ablagerungen zu unregelmäßiger Drahtzufuhr führen. Sie können auch Druckluft durch das Kabel blasen, um Schmutz und Ablagerungen zu entfernen, wenn Sie den Liner wechseln.

Nahaufnahme eines Drahtrückbrandes in einer Kontaktspitze einer selbstschützenden FCAW-Pistole. Überprüfen Sie die Kontaktspitzen regelmäßig auf Verschleiß, Schmutz und Ablagerungen, um einen Rückbrand zu verhindern (siehe Abbildung), und ersetzen Sie die Kontaktspitzen bei Bedarf.

Überwachen Sie den Kontaktspitzenverschleiß

Schweißzusätze sind nur ein kleiner Teil des MIG-Schweißbrenners, können jedoch den Drahtvorschub beeinträchtigen – insbesondere die Kontaktspitze. Um Probleme zu vermeiden:

1. Überprüfen Sie die Kontaktspitze regelmäßig visuell auf Verschleiß und tauschen Sie sie bei Bedarf aus. Achten Sie auf Anzeichen von Schlüssellochbildung, die auftritt, wenn die Bohrung in der Kontaktspitze mit der Zeit länglich wird, weil der Draht hindurchgeführt wird. Achten Sie auch auf die Bildung von Spritzern, da diese zu Rückbränden und schlechter Drahtzufuhr führen können.

2. Erwägen Sie, die Größe der von Ihnen verwendeten Kontaktspitze zu vergrößern oder zu verkleinern. Versuchen Sie zunächst, eine Größe kleiner zu machen, um eine bessere Kontrolle des Lichtbogens und einen besseren Vorschub zu erreichen.

Zusätzliche Gedanken

Eine schlechte Drahtzufuhr kann bei Ihrem Schweißvorgang ein frustrierendes Ereignis sein – aber das muss Sie nicht lange ausbremsen. Wenn nach der Inspektion und Anpassung vom Vorschubgerät aus immer noch Probleme auftreten, werfen Sie einen Blick auf Ihre MIG-Pistole. Am besten ist es, das kürzestmögliche Kabel zu verwenden, mit dem die Arbeit noch erledigt werden kann. Kürzere Kabel minimieren das Aufwickeln, das zu Problemen bei der Drahtzufuhr führen könnte. Denken Sie auch beim Schweißen daran, das Kabel möglichst gerade zu halten. In Kombination mit einigen fundierten Fähigkeiten zur Fehlerbehebung können Sie mit der richtigen Pistole länger schweißen.

Zeitpunkt der Veröffentlichung: 01.01.2023