Beschichtete Hartmetallwerkzeuge haben folgende Vorteile:

(1) Das Beschichtungsmaterial der Oberflächenschicht weist eine extrem hohe Härte und Verschleißfestigkeit auf. Im Vergleich zum unbeschichteten Hartmetall ermöglicht das beschichtete Hartmetall die Verwendung höherer Schnittgeschwindigkeiten, wodurch die Verarbeitungseffizienz verbessert oder die Werkzeugstandzeit bei gleicher Schnittgeschwindigkeit erheblich erhöht werden kann.

(2) Der Reibungskoeffizient zwischen dem beschichteten Material und dem verarbeiteten Material ist gering. Im Vergleich zum unbeschichteten Hartmetall ist die Schnittkraft des beschichteten Hartmetalls bis zu einem gewissen Grad reduziert und die bearbeitete Oberflächenqualität ist besser.

(3) Aufgrund der guten Gesamtleistung bietet das beschichtete Hartmetallmesser eine bessere Vielseitigkeit und einen breiteren Anwendungsbereich. Die am häufigsten verwendete Methode der Hartmetallbeschichtung ist die chemische Hochtemperatur-Gasphasenabscheidung (HTCVD). Zur Beschichtung der Oberfläche von Hartmetall wird die plasmachemische Gasphasenabscheidung (PCVD) eingesetzt.

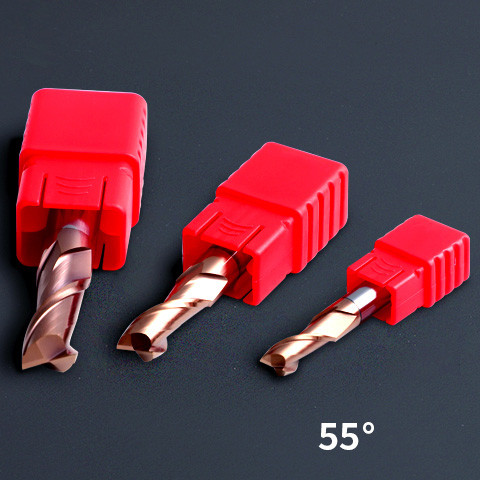

Beschichtungsarten von Hartmetallfräsern:

Die drei häufigsten Beschichtungsmaterialien sind Titannitrid (TiN), Titancarbonitrid (TiCN) und Titanaluminid (TiAIN).

Eine Titannitridbeschichtung kann die Härte und Verschleißfestigkeit der Werkzeugoberfläche erhöhen, den Reibungskoeffizienten verringern, die Bildung von Aufbauschneiden verringern und die Lebensdauer des Werkzeugs verlängern. Mit Titannitrid beschichtete Werkzeuge eignen sich für die Bearbeitung von niedriglegiertem Stahl und Edelstahl.

Die Oberfläche der Titancarbonitrid-Beschichtung ist grau, die Härte ist höher als die der Titannitrid-Beschichtung und die Verschleißfestigkeit ist besser. Im Vergleich zur Titannitrid-Beschichtung kann das Titan-Carbonitrid-Beschichtungswerkzeug mit einer höheren Vorschubgeschwindigkeit und Schnittgeschwindigkeit bearbeitet werden (40 % bzw. 60 % höher als bei der Titannitrid-Beschichtung), und die Materialabtragsrate des Werkstücks ist höher. Mit Titancarbonitrid beschichtete Werkzeuge können eine Vielzahl von Werkstückmaterialien bearbeiten.

Die Titanaluminid-Beschichtung ist grau oder schwarz. Es ist hauptsächlich auf die Oberfläche der Hartmetall-Werkzeugbasis aufgetragen. Es kann noch verarbeitet werden, wenn die Schneidtemperatur 800 ℃ erreicht. Es ist für den Hochgeschwindigkeits-Trockenschnitt geeignet. Beim Trockenschneiden können die Späne im Schnittbereich mit Druckluft entfernt werden. Titanaluminid eignet sich zur Bearbeitung spröder Materialien wie gehärtetem Stahl, Titanlegierungen, Nickelbasislegierungen, Gusseisen und Aluminiumlegierungen mit hohem Siliziumgehalt.

Beschichtungsauftrag des Hartmetallfräsers:

Der Fortschritt der Werkzeugbeschichtungstechnologie spiegelt sich auch in der Praxistauglichkeit der Nanobeschichtung wider. Das Auftragen von Hunderten von Materialschichten mit einer Dicke von mehreren Nanometern auf das Grundmaterial des Werkzeugs wird als Nanobeschichtung bezeichnet. Die Größe jedes Partikels des Nanobeschichtungsmaterials ist sehr klein, sodass die Korngrenze sehr lang ist, was zu einer hohen Hochtemperaturhärte führt. Festigkeit und Bruchzähigkeit.

Die Vickers-Härte der Nanobeschichtung kann HV2800 bis 3000 erreichen, und die Verschleißfestigkeit ist um 5 bis 50 % besser als bei Mikrometermaterialien. Berichten zufolge wurden derzeit 62 Schichten Beschichtungswerkzeuge mit abwechselnden Beschichtungen aus Titancarbid und Titancarbonitrid sowie 400 Schichten nanobeschichteter TiAlN-TiAlN/Al2O3-Werkzeuge entwickelt.

Im Vergleich zu den oben genannten harten Beschichtungen wird auf Schnellarbeitsstahl aufgetragenes Sulfid (MoS2, WS2) als weiche Beschichtung bezeichnet, die hauptsächlich zum Schneiden hochfester Aluminiumlegierungen, Titanlegierungen und einiger seltener Metalle verwendet wird.

Wenn Sie Bedarf haben, wenden Sie sich bitte an XINFA. Wir sind bestrebt, unseren Kunden in kurzer Zeit Werkzeuge in Standardgröße und einen maßgeschneiderten Werkzeugplan anzubieten.

Zeitpunkt der Veröffentlichung: 14. August 2015