1. Originalaufzeichnung des Spiegelschweißens

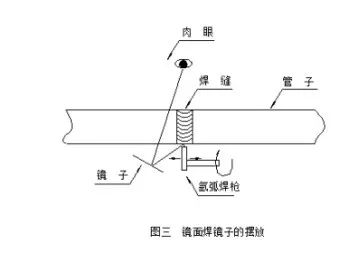

Das Spiegelschweißen ist eine Schweißvorgangstechnologie, die auf dem Prinzip der Spiegelbildgebung basiert und eine spiegelgestützte Beobachtung zur Steuerung des Schweißvorgangs nutzt. Es wird hauptsächlich zum Schweißen von Schweißnähten verwendet, die aufgrund der engen Schweißposition nicht direkt beobachtet werden können.

Xinfa-Schweißgeräte zeichnen sich durch hohe Qualität und niedrigen Preis aus. Weitere Informationen finden Sie unter:Schweiß- und Schneidhersteller – China Schweiß- und Schneidfabrik und Lieferanten (xinfatools.com)

Die feste Position des Spiegels stellt im Allgemeinen zwei Anforderungen. Erstens muss es für das bloße Auge möglich sein, den Zustand des Schmelzbades durch die Reflexion des Spiegels zu beobachten. Zweitens darf die Position der Argon-Lichtbogenschweißpistole sowie das Gehen und Schwingen der Schweißpistole während des Schweißvorgangs nicht beeinträchtigt werden. Der Abstand zwischen Spiegel und Schweißnaht. Abhängig vom Abstand wird die relative Lage der Rohrreihen angepasst.

2. Vorbereitung vor dem Schweißen

(1) Der Punktschweißspalt sollte streng kontrolliert werden, im Allgemeinen 2,5 bis 3,0 mm. Die Position der Punktschweißnaht sollte auf der Vorderseite des Rohres liegen.

(2) Platzierung der Linse: Platzieren Sie die Linse vertikal in dem Bereich, in dem das Schweißen beginnt, und simulieren Sie mit einer Schweißpistole die Flugbahn während des Schweißens, um den Abstand und den Winkel der Linse so einzustellen, dass sich die Linse in der besten Position befindet Schweißbeobachtung.

(3) Stellen Sie sicher, dass die Argongasdurchflussrate im Allgemeinen 8 bis 9 l/min beträgt, die Verlängerungslänge der Wolframelektrode 3 bis 4 mm beträgt und die Lichtbogenkrümmung des Schweißdrahts vorab vorbereitet ist.

3. Analyse der Schwierigkeiten beim Spiegelschweißen

(1) Spiegelbildgebung ist Reflexionsbildgebung. Beim Schweißvorgang ist die vom Schweißer gesehene radiale Richtung der Rohrmündung entgegengesetzt zur tatsächlichen Richtung. Während des Schweißvorgangs kann der Draht problemlos dem Schmelzbad im Spiegel zugeführt werden. , was sich auf das normale Schweißen auswirkt.

Daher ist es schwierig, den Schwung des Schweißlichtbogens und die Drahtfüllbewegungen kohärent, konsistent und koordiniert zu gestalten, was leicht dazu führen kann, dass der Lichtbogen zu lang ist, Wolfram eingeklemmt wird, die Drahtfüllung unzureichend ist usw dass das Ende des Schweißdrahtes mit der Wolframelektrode kollidiert.

(2) Der seitliche Schwung und die Bewegung des Schweißlichtbogens sind nicht flexibel genug, was leicht zu unvollständiger Durchdringung der Wurzel, Konkavität, mangelnder Verschmelzung, Hinterschneidung und schlechter Formgebung führen kann. Bei zu langsamer Schweißgeschwindigkeit können leicht Defekte wie Poren entstehen.

(3) Bei der Betrachtung des Schmelzbades durch einen Spiegel ist die Lichtreflexion des Lichtbogens sehr stark und es ist schwierig, den Wolframstab klar zu erkennen. Beim Zuführen des Drahtes kann es leicht dazu kommen, dass der Schweißdraht mit dem Wolframstab kollidiert, wodurch sich die Spitze des Wolframstabs verformt, die Lichtbogenstabilität beeinträchtigt wird und leicht Fehler wie Wolframeinschlüsse entstehen. .

(4) Die durch den Spiegel gesehene Schweißnaht ist ein flaches Bild. Der dreidimensionale Effekt der Schweißnaht im Spiegel ist nicht stark und die Spiegelbilder des Lichtbogenlichts und des Schmelzbades überlagern sich. Das Lichtbogenlicht ist zu stark und es ist schwierig, das Schmelzbad klar zu unterscheiden, sodass die Schweißnaht kontrolliert wird. Die Kontrolle von Dicke und Geradheit wirkt sich direkt auf die Qualität der Schweißnahtbildung aus.

4. Spiegelschweißverfahren

(1) Grundschichtschweißen

a.Innendrahtmethode

Platzieren Sie die Schweißpistole in dem Bereich, in dem der Lichtbogen zu zünden beginnt, und transportieren Sie den Schweißdraht durch den Nutspalt auf der Vorderseite zum Brennbereich des Lichtbogens auf der Rückseite. Beobachten Sie die Bildung der Wurzel mit dem bloßen Auge und beobachten Sie auch von Zeit zu Zeit, wie der Lichtbogen brennt und sich ein Erscheinungsbild in der Linse bildet. . Benutzen Sie die „zwei langsame und eine schnelle“ Methode, um die Schweißpistole zu betreiben.

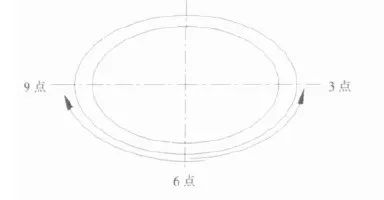

Kontrollieren Sie die Dicke der Grundschicht auf 2,5–3,0 mm. Schweißen Sie von 6 Uhr bis 9 Uhr und dann von 6 Uhr bis 3 Uhr. Schließen Sie das Schweißen der Grundschicht gemäß der in Abbildung 2 gezeigten Reihenfolge ab.

b.Externe Seidenmethode

Bereiten Sie zunächst den Lichtbogen auf die Menge des Schweißdrahts vor, befestigen Sie dann die Schweißpistolenmündung in einem Winkel von 60° an der Schweißraupe des Rohrs, starten Sie den Lichtbogen und achten Sie auf die Drahtzufuhrsituation des Lichtbogens und des Schmelzbads im Objektiv.

Der Drahtvorschub kann kontinuierlich oder mit Lichtbogenunterbrechung erfolgen. Die Reflexion der Linse kann den Betrieb leicht in die Irre führen: Beispielsweise ist es schwierig, zwischen dem tatsächlichen Schweißdraht und dem in der Linse reflektierten Schweißdraht zu unterscheiden, was leicht zu unzureichender Drahtzufuhr, zu hoher Schmelzbadtemperatur und Schäden führen kann das Wolfram. Im Extremfall treten Defekte wie Poren und Vertiefungen auf.

Daher besteht die Aufgabe darin, sich der Reflexion des Spiegels zu widmen und die Lichtbogenkrümmung des Schweißdrahts bewusst in die Nut einzuhaken, um den Draht gleichmäßig zuzuführen. Die Schweißpistole wird mit der „zwei langsamen und einer schnellen“ Methode betrieben und der Winkel der Schweißpistole entsprechend dem Lichtbogen in der Linse angepasst.

Vermeiden Sie es, die Schweißpistole zu stark zu neigen, da der Lichtbogen dadurch zu lang und die Grundschicht zu dick wird, um Fehler wie eine unvollständige Durchdringung zu vermeiden. Beim Schweißen zwischen 8 und 9 Uhr ist ein Teil des tatsächlichen Lichtbogens sichtbar und der Vorgang kann mit der tatsächlichen Situation und der Spiegelfläche kombiniert werden.

Schließen Sie ein Viertel der Rohrmündung ab und beginnen Sie dann mit dem Spiegelschweißen eines weiteren Viertels der Schweißnaht. Die Verbindung in der 6-Uhr-Position ist einer der wichtigen Vorgänge beim Spiegelschweißen, und Fehler treten am wahrscheinlichsten beim Rückwärtsvorgang auf.

Um die Qualität der Verbindung sicherzustellen, sollte der Lichtbogen während des Betriebs etwa 8 bis 10 mm von der vorderen Schweißnaht der Verbindung entfernt gezündet werden und dann sollte der Lichtbogen gleichmäßig um 6 Uhr auf die Verbindung der vorderen Schweißnaht gebracht werden . Wenn sich an der Verbindungsstelle ein Schmelzbad bildet, fügen Sie dann Schweißdraht für den normalen Spiegelschweißvorgang hinzu.

Schließen Sie abschließend das Grundschweißen auf der Vorderseite (nicht spiegelndes Schweißen) gemäß der Reihenfolge in Abbildung 2 ab, und die Abdichtung ist abgeschlossen.

(2) Deckschichtschweißen

1) Schwierigkeitsanalyse

Da die Position der Schweißnaht im Spiegel der des realen Objekts entgegengesetzt ist, kann es während des Betriebs leicht zu Hinterschneidungen, nicht verschmolzenen Rillenrändern, nicht verschmolzenen Innenschichten, Poren oder Schäden an der Wolframelektrode kommen.

2) Anforderungen an den Schweißbetrieb abdecken

Vor dem Schweißen muss die Flugbahn der Schweißpistole simuliert und der Winkel der Linse sowie die Lichtbogenkrümmung der vorbereiteten Schweißdrahtmenge angepasst werden.

Während des Schweißvorgangs sollten Sie zum Vorwärmen des Lichtbogens zunächst die Mündung der Schweißpistole auf die 6-Uhr-Position der Nut in einem Winkel von 60° ausrichten. Führen Sie nach dem Vorwärmen mit der Helligkeit des Lichtbogenlichts den vorgebogenen Schweißdraht von der Seite des Rohrs bis zum Brennpunkt des Lichtbogens in der Linse aus. Positionieren, Draht einführen. Der beste Weg, den Draht zuzuführen, besteht darin, den Schweißdraht mit Lichtbogenkrümmung an der Schweißnaht des Rohrs einzuhaken, den Draht langsam, kontinuierlich und gleichmäßig in das Schmelzbad einzuführen und das Wachstum der Schweißnahtkante und den Übergang zu beobachten geschmolzene Tröpfchen in der Linse. Prozess und die Lichtbogenlänge der Wolframelektrodenspitze,

Bewegen Sie sich gemäß der Schweißmethode „zwei langsame und eine schnelle“ in die 9-Uhr-Position der Spiegelfläche, um das Schweißen der 1/4-Deckfläche abzuschließen und den Lichtbogen zu löschen. Bewegen Sie dann die Linse zum anderen Viertel der hinteren Schweißnaht, um die Flugbahnsimulation anzupassen und zu fixieren. Eine unsachgemäße Funktion der Schnittstelle an 6 Punkten führt ebenfalls zu Schweißfehlern, und es handelt sich um einen dichten Abschnitt, in dem Fehler auftreten.

Am besten beginnen Sie mit der Lichtbogenerwärmung an der vorderen Schweißnaht um 6 Uhr. Wenn die Verbindung zu einem Schmelzbad schmilzt, fügen Sie den Schweißdraht hinzu, um den normalen Spiegelschweißvorgang durchzuführen. Achten Sie auf den Schmelzzustand der Kante und befolgen Sie die Methode des ersten Viertels. Betreiben, bis der Lichtbogen bei 3 Uhr erlischt und stoppt.

Anschließend wird das zu schweißende Teil nach herkömmlichen Verfahren verschweißt, um die Deckschichtverschweißung des gesamten Rohres abzuschließen.

5. Vorsichtsmaßnahmen

①Die Platzierungsfähigkeiten des Spiegels sind sehr wichtig. Je weiter das Objektiv vom realen Objekt entfernt ist oder je weniger parallel es zum realen Objekt ist, desto genauer ist die Operation.

②Je weiter Objektiv und Objekt vom Bediener entfernt sind, desto schwieriger wird die Bedienung.

③ Der Spalt zwischen den beiden Teilen muss streng kontrolliert werden, der Winkel der Schweißpistole muss angemessen sein, das Schweißen muss in Ordnung sein und das Gefühl beim Hinzufügen von Draht im Spiegel muss deutlich sein.

Zeitpunkt der Veröffentlichung: 06.11.2023