01. Kurzbeschreibung

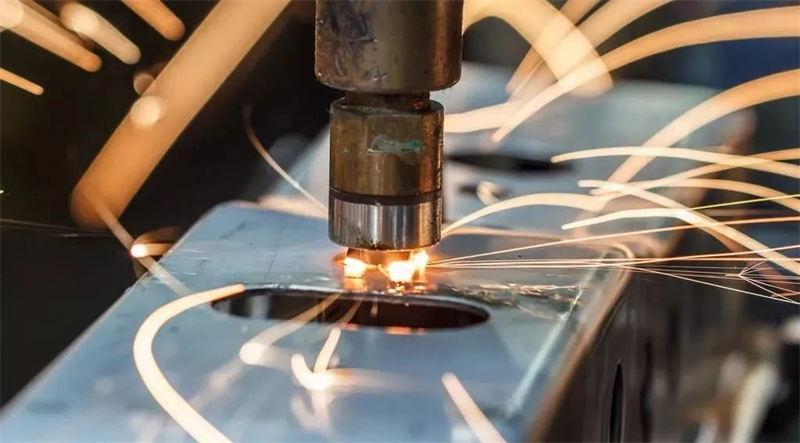

Punktschweißen ist ein Widerstandsschweißverfahren, bei dem die Schweißverbindung zu einer Überlappungsverbindung zusammengesetzt und zwischen zwei Elektroden gepresst wird und das Grundmetall durch Widerstandswärme geschmolzen wird, um eine Lötverbindung zu bilden.

Punktschweißen wird hauptsächlich in folgenden Aspekten eingesetzt:

1. Überlappungsverbindung von Blechstanzteilen, wie z. B. Fahrerhaus, Wagen, Fischschuppensieb einer Erntemaschine usw.

2. Dünne Blech- und Profilstahlkonstruktionen und Hautstrukturen, wie Seitenwände und Decken von Wagen, Anhängerwagenplatten, Mähdreschertrichter usw.

3. Bildschirme, Raumrahmen und Querstangen usw.

Xinfa-Schweißgeräte zeichnen sich durch hohe Qualität und niedrigen Preis aus. Weitere Informationen finden Sie unter:Schweiß- und Schneidhersteller – China Schweiß- und Schneidfabrik und Lieferanten (xinfatools.com)

03. Betriebsablauf

Vor dem Schweißen sollte die Oberfläche des Werkstücks gereinigt werden. Die häufig verwendete Reinigungsmethode ist die Beizreinigung, also das Beizen in erhitzter Schwefelsäure mit einer Konzentration von 10 % und das anschließende Waschen in heißem Wasser. Der spezifische Schweißprozess ist wie folgt:

(1) Senden Sie die Werkstückverbindung zwischen die oberen und unteren Elektroden der Punktschweißmaschine und klemmen Sie sie fest.

(2) Elektrifizierung, so dass die Kontaktflächen der beiden Werkstücke erhitzt und teilweise geschmolzen werden, um einen Nugget zu bilden;

(3) Halten Sie den Druck aufrecht, nachdem die Stromversorgung unterbrochen wurde, damit der Nugget abkühlt und unter Druck verfestigt wird, um eine Lötverbindung zu bilden.

(4) Entfernen Sie den Druck und nehmen Sie das Werkstück heraus.

04. Einflussfaktoren

Die Hauptfaktoren, die die Schweißqualität beeinflussen, sind Schweißstrom und Energiezufuhrzeit, Elektrodendruck und Shunt usw.

1. Schweißstrom und Einschaltdauer

Abhängig von der Größe des Schweißstroms und der Länge der Bestromungszeit kann das Punktschweißen in zwei Arten unterteilt werden: harte Spezifikation und weiche Spezifikation. Die Spezifikation, die in kurzer Zeit einen großen Strom durchlässt, wird als harte Spezifikation bezeichnet. Es bietet die Vorteile einer hohen Produktivität, einer langen Elektrodenlebensdauer und einer geringen Verformung der Schweißkonstruktion. Es eignet sich zum Schweißen von Metallen mit besserer Wärmeleitfähigkeit. Eine Spezifikation, die über einen längeren Zeitraum einen kleineren Strom durchlässt, wird als weiche Spezifikation bezeichnet, die eine geringere Produktivität aufweist und zum Schweißen von Metallen geeignet ist, die dazu neigen, zu härten.

2. Elektrodendruck

Beim Punktschweißen wird der von der Elektrode auf das Schweißgut ausgeübte Druck Elektrodendruck genannt. Der Elektrodendruck sollte richtig gewählt werden. Wenn der Druck hoch ist, können Schrumpfung und Schrumpfhohlraum beseitigt werden, die beim Erstarren der Schweißlinse auftreten können. Der Verbindungswiderstand und die Stromdichte nehmen jedoch ab, was zu einer unzureichenden Erwärmung der Schweißverbindung und einer Verringerung des Schweißlinsendurchmessers führt. Die Festigkeit der Lötverbindung wird reduziert. Die Größe des Elektrodendrucks kann nach folgenden Faktoren gewählt werden:

(1) Das Material der Schweißkonstruktion. Je höher die Warmfestigkeit des Materials ist. Je größer der erforderliche Elektrodendruck ist. Daher sollte beim Schweißen von Edelstahl und hitzebeständigem Stahl der Elektrodendruck höher sein als der von kohlenstoffarmem Stahl.

(2) Schweißparameter. Je härter die Schweißnahtspezifikation ist, desto höher ist der Elektrodendruck.

3. Shunt

Beim Punktschweißen wird der von außerhalb des Schweißhauptstromkreises fließende Strom als Shunt bezeichnet. Der Shunt reduziert den durch den Schweißbereich fließenden Strom, was zu einer unzureichenden Erwärmung führt, was zu einer erheblichen Verringerung der Festigkeit der Lötverbindung und einer Beeinträchtigung der Schweißqualität führt. Zu den Faktoren, die den Grad der Ablenkung beeinflussen, zählen vor allem die folgenden Aspekte:

(1) Die Dicke der Schweißnaht und der Abstand der Lötstellen. Mit zunehmendem Abstand zwischen den Lötstellen nimmt der Shunt-Widerstand zu und der Shunt-Grad ab. Wenn der herkömmliche Punktabstand von 30–50 mm übernommen wird, macht der Nebenschlussstrom 25–40 % des Gesamtstroms aus, und mit abnehmender Dicke der Schweißnaht nimmt auch der Grad des Nebenschlusses ab.

(2) Der Oberflächenzustand der Schweißkonstruktion. Wenn sich Oxide oder Schmutz auf der Oberfläche des Schweißstücks befinden, erhöht sich der Kontaktwiderstand zwischen den beiden Schweißstücken und der Strom durch den Schweißbereich nimmt ab, d. h. der Grad des Nebenschlusses nimmt zu. Das Werkstück kann gebeizt, sandgestrahlt oder poliert werden.

05. Sicherheitsvorkehrungen

(1) Der Fußschalter des Schweißgeräts sollte über eine stabile Schutzabdeckung verfügen, um eine versehentliche Aktivierung zu verhindern.

(2) Die Arbeitsstelle muss mit einer Abschirmung ausgestattet sein, um das Spritzen von Arbeitsfunken zu verhindern.

(3) Schweißer sollten beim Schweißen eine flache Schutzbrille tragen.

(4) Der Ort, an dem das Schweißgerät aufgestellt wird, sollte trocken gehalten werden und der Boden sollte mit rutschfesten Brettern bedeckt sein.

(5) Nach den Schweißarbeiten sollte die Stromversorgung unterbrochen und der Kühlwasserschalter vor dem Schließen 10 Sekunden lang verlängert werden. Bei niedrigen Temperaturen sollte das angesammelte Wasser im Wasserweg entfernt werden, um ein Einfrieren zu verhindern.

Zeitpunkt der Veröffentlichung: 09.08.2023