Bei MIG-Schweißanwendungen ist ein reibungsloser Drahtvorschubweg von entscheidender Bedeutung. Der Schweißdraht muss problemlos von der Spule am Vorschubgerät durch den Stromstift, die Auskleidung und die Pistole bis zur Kontaktspitze geführt werden können, um den Lichtbogen zu erzeugen. Dies ermöglicht es dem Schweißer, ein gleichbleibendes Produktivitätsniveau aufrechtzuerhalten und eine gute Schweißqualität zu erzielen, während gleichzeitig kostspielige Ausfallzeiten für die Fehlerbehebung und mögliche Nacharbeiten minimiert werden.

Es gibt jedoch mehrere Probleme, die die Drahtzufuhr stören können. Diese können eine Vielzahl von Problemen verursachen, darunter einen unregelmäßigen Lichtbogen, Rückbrand (die Bildung einer Schweißnaht in oder an der Kontaktspitze) und Vogelnest (ein Drahtgewirr in den Antriebsrollen). Für neue Schweißer, die mit dem MIG-Schweißverfahren möglicherweise nicht so vertraut sind, können diese Probleme besonders frustrierend sein. Glücklicherweise gibt es Maßnahmen, mit denen sich Probleme leicht vermeiden und ein zuverlässiger Drahtvorschubpfad schaffen lässt.

Die Länge des Schweißliners hat einen großen Einfluss darauf, wie gut der Draht durch den gesamten Pfad geführt wird. Eine zu lange Ummantelung kann zu Knicken und schlechter Drahtzuführung führen, während eine zu kurze Ummantelung dem Draht beim Durchgang nicht genügend Halt bietet. Dies kann letztendlich zu Mikrolichtbögen innerhalb der Kontaktspitze führen, die zu Rückschlägen oder einem vorzeitigen Ausfall der Verschleißteile führen. Es kann auch die Ursache für einen unregelmäßigen Bogen und Vogelnisten sein.

Schneiden Sie den Liner richtig zu und verwenden Sie das richtige System

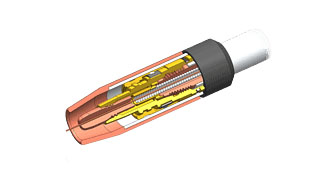

Leider kommt es häufig zu Problemen beim Beschneiden der Schweißauskleidung, insbesondere bei weniger erfahrenen Schweißern. Um das richtige Zuschneiden einer Schweißpistolenauskleidung zu vereinfachen und einen einwandfreien Drahtvorschubweg zu erreichen, sollten Sie ein System in Betracht ziehen, das das Ausmessen der Auskleidung für den Austausch überflüssig macht. Dieses System fixiert die Auskleidung an der Rückseite der Pistole und ermöglicht es dem Schweißer, sie bündig mit dem Stromstift abzuschneiden. Das andere Ende des Liners wird vorne an der Pistole an der Kontaktspitze befestigt; Es ist konzentrisch zwischen den beiden Punkten ausgerichtet, sodass sich der Liner bei routinemäßigen Bewegungen nicht ausdehnt oder zusammenzieht.

Ein System, das den Liner an der Rückseite der Pistole und an der Vorderseite fixiert, sorgt für einen reibungslosen Drahtvorschubweg – durch den Hals bis zu den Verbrauchsmaterialien und der Schweißnaht – wie hier dargestellt.

Wenn Sie einen herkömmlichen Liner verwenden, vermeiden Sie beim Trimmen des Liners ein Verdrehen der Pistole und verwenden Sie eine Liner-Trimmlehre, sofern vorhanden. Liner mit einem Innenprofil, das dem Schweißdraht beim Durchgang durch den Liner weniger Reibung verleiht, sind eine gute Wahl für eine effiziente Drahtförderung. Diese verfügen über eine spezielle Beschichtung und sind aus einem größeren Profilmaterial gewickelt, was den Liner stabiler macht und einen reibungslosen Vorschub ermöglicht.

Verwenden Sie die richtige Kontaktspitze und installieren Sie sie korrekt

Die Anpassung der Größe der Schweißkontaktspitze an den Drahtdurchmesser ist eine weitere Möglichkeit, einen freien Drahtvorschubweg aufrechtzuerhalten. Beispielsweise sollte ein 0,035-Zoll-Draht an eine Kontaktspitze mit demselben Durchmesser angepasst werden. In manchen Fällen kann es wünschenswert sein, die Kontaktspitze um eine Größe zu verkleinern, um eine bessere Drahtzuführung und Lichtbogenkontrolle zu erreichen. Fragen Sie einen vertrauenswürdigen Hersteller von Schweißzusätzen oder einen Schweißhändler nach Empfehlungen.

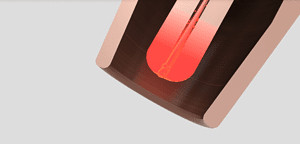

Achten Sie auf Verschleiß in Form von Schlüssellöchern (wenn die Kontaktspitzenbohrung abgenutzt und länglich wird), da dies zu einem Rückbrand führen kann, der den Drahtvorschub verhindert.

Stellen Sie sicher, dass Sie die Kontaktspitze korrekt installieren und festziehen, um eine Überhitzung der Spitze zu vermeiden, die den Drahtvorschub behindern kann. Die empfohlenen Drehmomentspezifikationen finden Sie in der Bedienungsanleitung des Herstellers der Schweißkontaktspitze.

Eine unsachgemäß zugeschnittene Folie kann zu Vogelnisten oder einem Drahtgewirr in den Antriebsrollen führen, wie hier dargestellt.

Wählen Sie die richtigen Antriebsrollen und stellen Sie die Spannung richtig ein

Antriebsrollen spielen eine wichtige Rolle dabei, sicherzustellen, dass eine MIG-Schweißpistole einen reibungslosen Drahtvorschubweg hat.

Die Größe der Antriebsrolle sollte mit der Größe des verwendeten Drahtes übereinstimmen und die Ausführung hängt vom Drahttyp ab. Beim Schweißen mit Massivdraht unterstützt eine V-Nut-Antriebsrolle den guten Vorschub. Fülldrähte – sowohl gas- als auch selbstgeschützte – und Metallfülldrähte eignen sich gut für Antriebsrollen mit V-Rändelung. Verwenden Sie zum Schweißen von Aluminium U-Nut-Antriebsrollen; Aluminiumdrähte sind sehr weich, so dass sie bei dieser Ausführung nicht gequetscht oder beschädigt werden.

Um die Spannung der Antriebsrolle einzustellen, drehen Sie den Drahtvorschubknopf eine halbe Umdrehung über den Schlupf hinaus. Betätigen Sie den Abzug der MIG-Pistole, führen Sie den Draht in eine behandschuhte Hand und rollen Sie ihn langsam auf. Der Draht sollte sich ohne Verrutschen einziehen lassen.

Verstehen Sie den Einfluss von Schweißdraht auf die Vorschubfähigkeit

Die Qualität des Schweißdrahtes und die Art seiner Verpackung beeinflussen beide die Drahtzuführung. Hochwertiger Draht hat tendenziell einen gleichmäßigeren Durchmesser als minderwertiger Draht, wodurch er einfacher durch das gesamte System geführt werden kann. Es verfügt außerdem über einen gleichmäßigen Guss (der Durchmesser, wenn ein Drahtstück von der Spule abgeschnitten und auf eine ebene Fläche gelegt wird) und eine Helix (die Höhe des Drahtes von der ebenen Fläche), die zur Vorschubfähigkeit des Drahtes beitragen.

Auch wenn höherwertiger Draht im Vorfeld möglicherweise teurer ist, kann er durch die Minimierung des Risikos von Versorgungsproblemen dazu beitragen, die langfristigen Kosten zu senken.

Überprüfen Sie die Kontaktspitze auf Schlüssellöcher, da dies zu Rückbrand (Bildung einer Schweißnaht in oder an der Kontaktspitze) führen kann, wie in dieser Abbildung dargestellt.

Drähte aus großen Fässern haben normalerweise einen großen Wurf, wenn sie aus der Verpackung entnommen werden, sodass sie tendenziell gerader zugeführt werden als Drähte von einer Spule. Wenn das Volumen des Schweißvorgangs ein größeres Fass aufnehmen kann, kann dies sowohl für die Drahtzuführung als auch für die Reduzierung der Ausfallzeiten beim Umrüsten in Betracht gezogen werden.

Die Investition tätigen

Neben der Befolgung von Best Practices zur Festlegung eines klaren Drahtvorschubpfads und dem Wissen, wie Probleme schnell behoben werden können, ist es wichtig, über zuverlässige Geräte zu verfügen. Die Vorabinvestition in einen hochwertigen Drahtvorschub und langlebige Schweißzusätze kann sich auf lange Sicht auszahlen, da Probleme und Kosten im Zusammenhang mit Drahtvorschubproblemen reduziert werden. Weniger Ausfallzeiten bedeuten mehr Konzentration auf die Produktion von Teilen und deren Auslieferung an die Kunden.

Zeitpunkt der Veröffentlichung: 14. März 2017