Was ist Trochoidenfräsen?

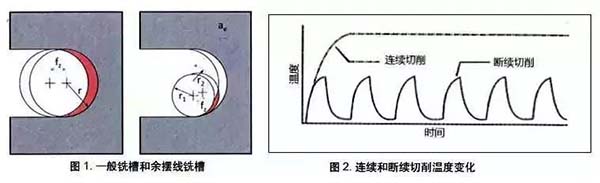

Schaftfräser werden hauptsächlich zur Bearbeitung von Ebenen, Nuten und komplexen Oberflächen verwendet. Anders als beim Drehen sind bei der Bearbeitung von Nuten und komplexen Oberflächen dieser Teile auch die Bahngestaltung und die Auswahl des Fräsens sehr wichtig. Wie bei der allgemeinen Methode des Schlitzfräsens kann der Lichtbogenkontaktwinkel bei der gleichzeitigen Bearbeitung ein Maximum von 180° erreichen, die Wärmeableitung ist schlecht und die Temperatur steigt während der Bearbeitung stark an. Wenn jedoch der Schnittweg so geändert wird, dass der Fräser auf der einen Seite rotiert und auf der anderen rotiert, verringern sich der Kontaktwinkel und die Schnittmenge pro Umdrehung, die Schnittkraft und die Schnitttemperatur werden reduziert und die Standzeit des Werkzeugs verlängert . Dadurch kann das Schneiden über einen längeren Zeitraum fortgesetzt werden, was beispielsweise (Abbildung 1) als Trochoidenfräsen bezeichnet wird.

Sein Vorteil besteht darin, dass es die Schwierigkeit des Schneidens verringert und die Qualität der Verarbeitung sicherstellt. Eine angemessene Auswahl von Schnittparametern kann die Effizienz verbessern und die Kosten senken, insbesondere bei der Verarbeitung schwer zu bearbeitender Materialien wie hitzebeständiger Legierungen und hochharter Materialien. Sie kann eine wichtige Rolle spielen und verfügt möglicherweise über ein großes Entwicklungspotenzial Der Grund, warum die Industrie dem Trochoidenfräsverfahren immer mehr Aufmerksamkeit schenkt und es wählt.

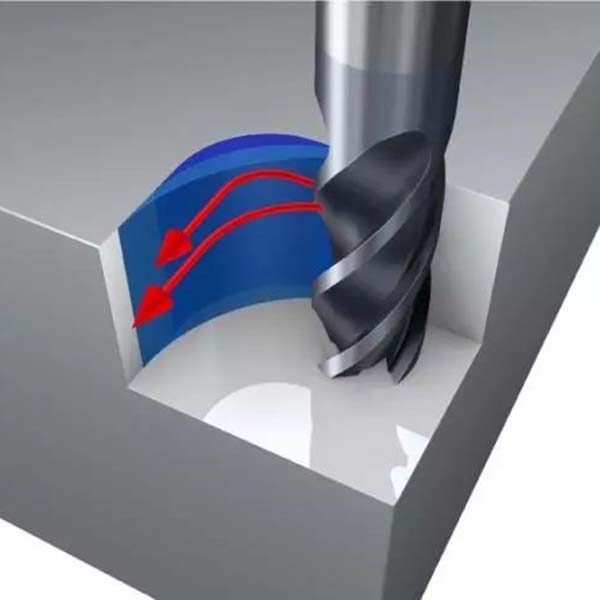

Die Zykloide wird auch Trochoide und erweiterte Epizykloide genannt, d. h. die Flugbahn eines Punktes außerhalb oder innerhalb des sich bewegenden Kreises, wenn der sich bewegende Kreis eine bestimmte gerade Linie zum Rollen ohne Gleiten verlängert. Sie kann auch als lange (kurze) Zykloide bezeichnet werden. Bei der Trochoidenbearbeitung wird ein Schaftfräser mit einem Durchmesser kleiner als die Nutbreite verwendet, um eine Halbbogennut in einen kleinen Teil des Bogens auf seiner Seite zu bearbeiten. Es können verschiedene Rillen und Oberflächenhohlräume bearbeitet werden. Auf diese Weise kann ein Schaftfräser theoretisch Nuten und Profile beliebiger Größe bearbeiten und auch eine Reihe von Produkten bequem bearbeiten.

Mit der Entwicklung und Anwendung rechnergestützter numerischer Steuerungstechnik werden der steuerbare Fräsweg, die Optimierung von Schnittparametern und die vielfältigen Möglichkeiten des Trochoidenfräsens immer stärker genutzt und ins Spiel gebracht. Und es wurde von teileverarbeitenden Industrien wie der Luft- und Raumfahrt, der Transportausrüstung sowie dem Werkzeug- und Formenbau in Betracht gezogen und geschätzt. Insbesondere in der Luft- und Raumfahrtindustrie weisen häufig verwendete Teile aus Titanlegierungen und hitzebeständigen Legierungen auf Nickelbasis viele schwierige Bearbeitungseigenschaften auf, darunter:

Hohe thermische Festigkeit und Härte erschweren die Belastung oder gar Verformung des Schneidwerkzeugs;

Durch die hohe Scherfestigkeit kann die Klinge leicht beschädigt werden;

Eine geringe Wärmeleitfähigkeit erschwert den Export hoher Wärme in den Schneidbereich, wo die Temperatur häufig 1000 °C übersteigt, was den Werkzeugverschleiß verstärkt;

Bei der Bearbeitung kommt es häufig zu einer Verschweißung des Materials mit der Klinge, wodurch eine Aufbauschneide entsteht. Schlechte Qualität der bearbeiteten Oberfläche;

Das Phänomen der Kaltverfestigung von hitzebeständigen Legierungsmaterialien auf Nickelbasis mit Austenitmatrix ist schwerwiegend;

Die Karbide in der Mikrostruktur hitzebeständiger Legierungen auf Nickelbasis führen zu abrasivem Verschleiß des Werkzeugs;

Titanlegierungen weisen eine hohe chemische Aktivität auf und chemische Reaktionen können Schäden usw. ebenfalls verschlimmern.

Mit Hilfe der Trochoidenfrästechnik können diese Schwierigkeiten kontinuierlich und reibungslos bearbeitet werden.

Aufgrund der kontinuierlichen Optimierung von Werkzeugmaterialien, Beschichtungen, geometrischen Formen und Strukturen, dem rasanten Fortschritt intelligenter Steuerungssysteme, Programmiertechnologien und multifunktionaler Hochgeschwindigkeits- (HSC) und Hocheffizienz-Werkzeugmaschinen mit hoher Effizienz (HPC)-Schneiden hat ebenfalls ein Niveau erreicht. neue Höhen. Bei der Hochgeschwindigkeitsbearbeitung geht es vor allem um die Verbesserung der Geschwindigkeit. Bei der hocheffizienten Bearbeitung sollte nicht nur die Verbesserung der Schnittgeschwindigkeit berücksichtigt werden, sondern auch die Reduzierung der Nebenzeit, die rationelle Konfiguration verschiedener Schnittparameter und Schnittpfade sowie die Durchführung einer Verbundbearbeitung, um Prozesse zu reduzieren, die Metallabtragsrate pro Zeiteinheit zu verbessern usw Gleichzeitig verlängern Sie die Werkzeuglebensdauer und senken die Kosten. Berücksichtigen Sie den Umweltschutz.

Technologieperspektive

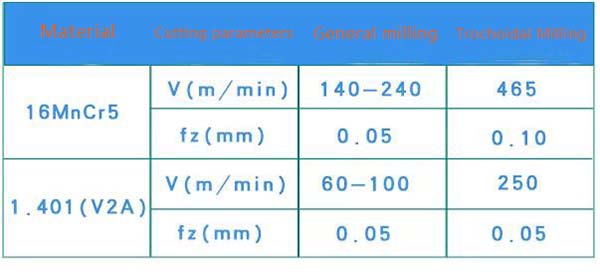

Gemäß den Anwendungsdaten des Trochoidenfräsens in Flugzeugtriebwerken (siehe Tabelle unten) können bei der Bearbeitung der Titanlegierung Ti6242 die Kosten für Schneidwerkzeuge pro Volumeneinheit um fast 50 % gesenkt werden. Die Arbeitsstunden können um 63 % reduziert werden, der Gesamtbedarf an Werkzeugen kann um 72 % gesenkt werden und die Werkzeugkosten können um 61 % gesenkt werden. Die Arbeitszeit für die Bearbeitung von X17CrNi16-2 kann um ca. 70 % reduziert werden. Aufgrund dieser guten Erfahrungen und Erfolge wurde das fortschrittliche Trochoidenfräsverfahren in immer mehr Bereichen eingesetzt und hat auch in einigen Bereichen der Mikropräzisionsbearbeitung Beachtung gefunden und mit der Anwendung begonnen.

Zeitpunkt der Veröffentlichung: 22. Februar 2023