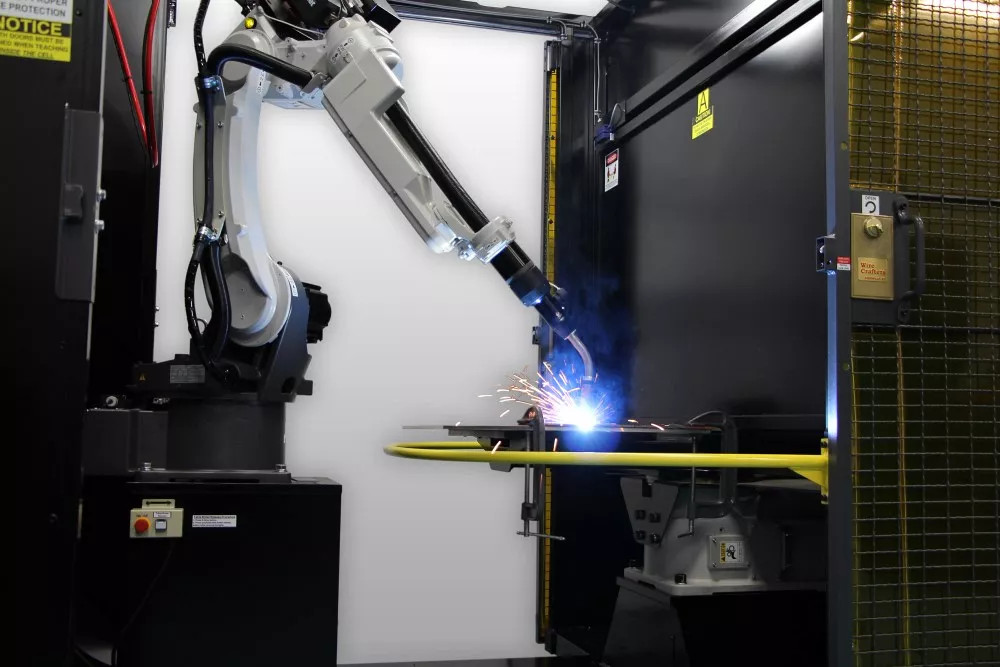

So optimieren Sie Verbrauchsmaterial, Pistole, Ausrüstung und Bedienerleistung beim halbautomatischen und Roboterschweißen

Bei einigen Verbrauchsmaterialplattformen können halbautomatische und Roboterschweißzellen dieselben Kontaktdüsen verwenden, was dazu beiträgt, den Lagerbestand zu rationalisieren und die Verwirrung des Bedieners darüber zu verringern, welche die richtigen sind.

Kostenüberschreitungen in einem Fertigungsschweißbetrieb können viele Ursachen haben. Unabhängig davon, ob es sich um eine halbautomatische oder eine Roboterschweißzelle handelt, sind ungeplante Ausfallzeiten und verlorene Arbeitskräfte, Verschwendung von Verbrauchsmaterialien, Reparaturen und Nacharbeiten sowie mangelnde Bedienerschulung häufige Ursachen für unnötige Kosten.

Viele dieser Faktoren hängen zusammen und beeinflussen sich gegenseitig. Mangelnde Schulung der Bediener kann beispielsweise zu mehr Schweißfehlern führen, die Nacharbeit und Reparatur erfordern. Reparaturen kosten nicht nur Geld für zusätzliche Materialien und Verbrauchsmaterialien, sondern erfordern auch mehr Arbeitsaufwand und zusätzliche Schweißprüfungen.

Reparaturen können in einer automatisierten Schweißumgebung besonders kostspielig sein, wo der ständige Fortschritt des Teils für den Gesamtdurchsatz entscheidend ist. Wenn ein Teil nicht richtig geschweißt ist und dieser Fehler erst am Ende des Prozesses erkannt wird, müssen alle Arbeiten erneut durchgeführt werden.

Unternehmen können diese acht Tipps nutzen, um die Leistung von Verbrauchsmaterialien, Pistolen und Geräten zu optimieren und die Kosten sowohl bei halbautomatischen als auch bei Roboterschweißvorgängen zu senken.

1. Verbrauchsmaterialien nicht zu früh wechseln

Verbrauchsmaterialien, einschließlich Düse, Diffusor, Kontaktspitze und Liner, können einen erheblichen Teil der Kosten im Herstellungsprozess ausmachen. Manche Bediener wechseln die Kontaktspitze einfach aus Gewohnheit nach jeder Schicht, unabhängig davon, ob dies notwendig ist oder nicht. Aber ein zu früher Austausch von Verbrauchsmaterialien kann Hunderte, wenn nicht Tausende von Dollar pro Jahr verschwenden. Dies verkürzt nicht nur die Nutzungsdauer, sondern führt auch zu Ausfallzeiten für den Bediener aufgrund unnötiger Umrüstungen.

Es kommt auch häufig vor, dass Bediener die Kontaktspitze wechseln, wenn Probleme mit der Drahtzufuhr oder andere Leistungsprobleme bei der Metall-Lichtbogenschweißpistole (GMAW) auftreten. Das Problem liegt jedoch meist an einer unsachgemäß zugeschnittenen oder montierten Pistolenauskleidung. Liner, die nicht an beiden Enden der Pistole befestigt sind, neigen dazu, Probleme zu verursachen, da sich das Pistolenkabel mit der Zeit ausdehnt. Wenn Kontaktspitzen schneller als normal ausfallen, kann dies auch an falscher Antriebsrollenspannung, verschlissenen Antriebsrollen oder Schlüssellöchern in den Zuführungswegen liegen.

Eine ordnungsgemäße Bedienerschulung hinsichtlich der Lebensdauer und Umstellung von Verbrauchsmaterialien kann dazu beitragen, unnötige Umstellungen zu vermeiden und so Zeit und Geld zu sparen. Außerdem ist dies ein Bereich des Schweißvorgangs, in dem Zeitstudien besonders hilfreich sind. Wenn Schweißer wissen, wie oft ein Verbrauchsmaterial halten sollte, können sie viel besser einschätzen, wann sie es tatsächlich wechseln müssen.

2. Kontrollieren Sie die Nutzung von Verbrauchsmaterialien

Um einen vorzeitigen Austausch von Verbrauchsmaterialien zu vermeiden, führen einige Unternehmen Maßnahmen zur Kontrolle ihrer Verwendung ein. Die Lagerung der Verbrauchsmaterialien in der Nähe der Schweißgeräte trägt beispielsweise dazu bei, Ausfallzeiten zu reduzieren, die beim Transport zu und von einem zentralen Teilelagerbereich entstehen.

Außerdem verhindert die Begrenzung des für Schweißer zugänglichen Lagerbestands eine verschwenderische Nutzung. Dies ermöglicht es demjenigen, der diese Teilebehälter auffüllt, einen viel besseren Einblick in den Verbrauchsmaterialverbrauch der Werkstatt zu erhalten.

3. Passen Sie die Ausrüstung und den Brenner an die Schweißzellenkonfiguration an

Die richtige Länge des halbautomatischen MSG-Schweißbrennerkabels für die Schweißzellenkonfiguration fördert die Effizienz des Bedieners und optimiert die Geräteleistung.

Wenn es sich um eine kleinere Zelle handelt, in der sich alles in der Nähe des Arbeitsplatzes des Schweißers befindet, ist eine 25-Fuß-Zelle erforderlich. Auf dem Boden aufgerollte Pistolenkabel können zu Problemen bei der Drahtzuführung und sogar zu einem Spannungsabfall an der Spitze führen und eine Stolpergefahr darstellen. Wenn das Kabel hingegen zu kurz ist, neigt der Schweißer möglicherweise dazu, an der Pistole zu ziehen, was zu einer Belastung des Kabels und seiner Verbindung zur Pistole führt.

4. Wählen Sie die besten Verbrauchsmaterialien für den Job

Auch wenn es verlockend ist, die günstigsten Stromdüsen, Düsen und Gasdiffusoren zu kaufen, halten sie in der Regel nicht so lange wie hochwertige Produkte und kosten aufgrund häufigerer Umrüstungen mehr Arbeitsaufwand und Ausfallzeiten. Geschäfte sollten keine Angst davor haben, verschiedene Produkte zu testen und dokumentierte Versuche durchzuführen, um die besten Optionen zu finden.

Wenn eine Werkstatt die besten Verbrauchsmaterialien findet, kann sie bei der Bestandsverwaltung Zeit sparen, indem sie bei allen Schweißvorgängen in der Anlage dieselben verwendet. Bei einigen Verbrauchsmaterialplattformen können halbautomatische und Roboterschweißzellen dieselben Kontaktdüsen verwenden, was dazu beiträgt, den Lagerbestand zu rationalisieren und die Verwirrung des Bedieners darüber zu verringern, welche die richtigen sind.

5. Bauen Sie Zeit für die vorbeugende Wartung ein

Es ist immer besser, proaktiv als reaktiv zu sein. Zur Durchführung vorbeugender Wartungsarbeiten sollten Ausfallzeiten eingeplant werden, etwa täglich oder wöchentlich. Dies trägt dazu bei, dass die Produktionslinie reibungslos läuft, und reduziert den Zeit- und Kostenaufwand für ungeplante Wartungsarbeiten.

Unternehmen sollten Praxisstandards erstellen, um Verfahren festzulegen, die der menschliche Bediener oder Roboterbediener befolgen muss. Insbesondere in automatisierten Schweißzellen entfernt eine Reibahle oder eine Düsenreinigungsstation Spritzer. Es kann die Lebensdauer von Verbrauchsmaterialien verlängern und die menschliche Interaktion mit dem Roboter reduzieren. Dies trägt dazu bei, die durch menschliche Interaktion verursachten Kosten zu minimieren, die zu Fehlern und Ausfallzeiten führen könnten. Bei halbautomatischen Vorgängen kann die Überprüfung von Komponenten wie Kabelabdeckung, Griffen und Hälsen auf Beschädigungen spätere Ausfallzeiten einsparen. MSG-Schweißpistolen mit langlebiger Kabelummantelung sind eine hervorragende Möglichkeit, die Lebensdauer des Produkts zu verlängern und potenziell schädliche Situationen für Mitarbeiter zu reduzieren. Bei halbautomatischen Schweißanwendungen kann die Wahl einer reparierbaren MSG-Schweißpistole anstelle einer, die ausgetauscht werden muss, ebenfalls Zeit und Geld sparen.

6. Investieren Sie in neue Technologie

Statt sich mit veralteten Schweißstromquellen zufrieden zu geben, können Werkstätten in neue Maschinen mit verbesserter Technologie investieren. Sie werden wahrscheinlich produktiver sein, weniger Wartung benötigen und leichter zu findende Ersatzteile sein – was sich letztendlich als kosteneffizienter erweisen wird.

Beispielsweise sorgt eine gepulste Schweißwellenform für einen stabileren Lichtbogen und erzeugt weniger Spritzer, was den Zeitaufwand für die Reinigung reduziert. Und neue Technologien beschränken sich nicht nur auf Energiequellen. Heutige Verbrauchsmaterialien bieten Technologien, die zu einer längeren Lebensdauer und einer Verkürzung der Umrüstzeit beitragen. Roboterschweißsysteme können auch Berührungssensoren implementieren, um die Teilelokalisierung zu erleichtern.

7. Erwägen Sie die Auswahl des Schutzgases

Schutzgas ist ein oft übersehener Faktor beim Schweißen. Neuere Technologien haben Probleme bei der Gaszufuhr gelöst, sodass niedrigere Gasdurchflussraten – 35 bis 40 Kubikfuß pro Stunde (CFH) – die gleiche Qualität erzeugen können, die früher einen Gasdurchfluss von 60 bis 65 CFH erforderte. Dieser geringere Schutzgasverbrauch kann zu erheblichen Kosteneinsparungen führen.

Außerdem sollten sich Betriebe darüber im Klaren sein, dass die Art des Schutzgases Einfluss auf Faktoren wie Spritzer und Reinigungszeit hat. Ein Gas aus 100 % Kohlendioxid sorgt beispielsweise für eine gute Durchdringung, erzeugt jedoch mehr Spritzer als ein Mischgas. Es wird empfohlen, verschiedene Schutzgase zu testen, um herauszufinden, welches die besten Ergebnisse für die Anwendung liefert.

8. Verbessern Sie das Umfeld, um qualifizierte Schweißer anzuziehen und zu halten

Bei der Kosteneinsparung spielt die Mitarbeiterbindung eine große Rolle. Eine hohe Fluktuation erfordert eine kontinuierliche Schulung der Mitarbeiter, was eine Zeit- und Geldverschwendung darstellt. Eine Möglichkeit, qualifizierte Arbeitskräfte anzuziehen und zu halten, besteht darin, die Kultur und das Umfeld eines Betriebs zu verbessern. Die Technologie hat sich verändert, ebenso wie die Erwartungen der Menschen an ihr Arbeitsumfeld, und Unternehmen müssen sich anpassen.

Eine saubere, temperaturkontrollierte Anlage mit Rauchabsaugsystemen lädt die Mitarbeiter ein. Auch Vergünstigungen wie attraktive Schweißerhelme und -handschuhe können ein Anreiz sein. Es ist auch wichtig, in eine angemessene Schulung der Mitarbeiter zu investieren, damit neue Schweißer den Prozess besser verstehen und Probleme beheben können. Investitionen in Mitarbeiter zahlen sich langfristig aus.

Mit gut ausgebildeten Schweißern, die die richtigen Geräte und Verbrauchsmaterialien für die jeweilige Aufgabe verwenden, und Produktionslinien, die kontinuierlich beschickt werden, ohne dass es zu Unterbrechungen durch Nacharbeiten oder Verbrauchsmaterialwechsel kommt, können Werkstätten ihre Schweißprozesse am Laufen halten und gleichzeitig unnötige Kosten reduzieren.

Zeitpunkt der Veröffentlichung: 29. September 2016